0引言

金(jīn)屬管轉子流(liú)量計(以下簡(jiǎn)稱流量計)具(ju)有測量介質(zhì)種類多、結構(gou)簡單、穩定可(ke)靠🔞、可測中小(xiǎo)流量、壓力損(sǔn)失恒定、使用(yong)壽命👄長、易于(yú)維護、能就地(di)指示流量值(zhi)等特點,廣泛(fàn)應用于石油(yóu)、化工、冶⁉️金、能(neng)源、輕工等工(gong)業部門中的(de)流量測量。

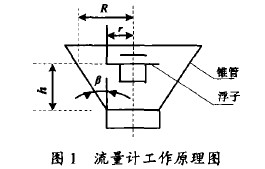

金(jīn)屬管轉子流(liú)量計屬于面(mian)積式流量計(ji),基于定壓降(jiàng)⛷️變節流面🆚積(jī)測量流量,如(ru)圖1所示。流量(liàng)計垂直安裝(zhuāng)在管道🔴上,當(dang)流體自下而(er)上流經錐管(guǎn)時,浮子的前(qian)後就🔴産生差(chà)壓。浮子在差(cha)壓作用下産(chǎn)生上升或下(xia)降的位移。當(dang)使浮子上升(sheng)的差壓與浮(fú)子所受的重(zhòng)力、浮力及粘(zhan)性力三者的(de)合力相等🈚時(shí),浮子便處于(yu)平衡狀态🏃♀️,因(yin)此,浮子的位(wei)移與流量的(de)大小存在唯(wéi)一的對應關(guan)系。檢測出浮(fu)子的位移大(dà)小就可以得(dé)到被測流體(tǐ)的流

當浮子處于(yu)靜止位置時(shi),被測流體的(de)體積流量可(kě)👉由下式計算(suàn):

![]()

式中:Q爲體積(ji)流量;α爲流出(chu)系數; ?k爲浮子(zǐ)最大直徑與(yu)其同高😍度㊙️錐(zhuī)管橫截面之(zhī)間的環隙面(mian)積;g爲重力加(jia)速度;v?爲浮子(zi)的體積;ρ?爲浮(fú)🌐子的密度; ρ爲(wei)被測流體的(de)密度;A爲浮子(zǐ)的最大截🍉面(mian)積。

當儀表的(de)結構參數确(què)定後,而且雷(léi)諾數大于界(jiè)限雷諾數時(shí),a爲常數,則

由(you)式(4)可知,流量(liàng)與浮子的位(wèi)移呈非線性(xìng)關系,要得到(dao)線性刻度✉️或(huò)輸出線性的(de)電流信号,就(jiu)必須設計非(fei)線性修正機(jī)構進行線性(xing)化。

目前,國内(nei)外金屬管轉(zhuǎn)子流量計采(cai)用的線性化(huà)技術主⛱️要有(you)兩種:一是應(yīng)用四連杆進(jìn)行非線性修(xiū)正;二是利用(yong)🌈凸輪進行非(fēi)線性修正。下(xia)面着重介紹(shao)這兩種線性(xìng)化技術。

1采用(yòng)四連杆的線(xian)性化技術

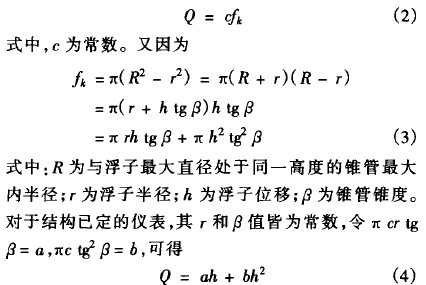

采(cǎi)用四連杆進(jin)行線性化的(de)流量計工作(zuò)原理如圖2所(suǒ)示。當被測🌈流(liu)體自下而上(shang)流過錐管1時(shí),浮子2就

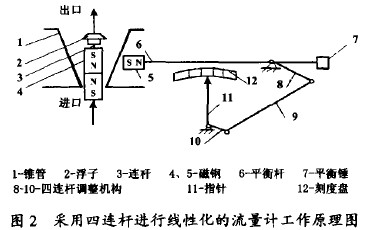

産生位移,浮(fú)子的位移通(tōng)過磁鋼4、5的禍(huò)合傳給平衡(heng)杆6。此時,位移(yi)和流量的關(guān)系爲非線性(xìng),必須通過連(lian)杆8、9、10進行線性(xing)化才能使指(zhǐ)針11有線性流(liu)量指标。四連(lián)🧑🏽🤝🧑🏻杆的工🌍作原(yuan)理如圖3所示(shì)。

由式(4)求(qiú)導可得流量(liàng)對浮子位移(yi)的變化率爲(wei)

dQ/dh=α+2bh (5)

由式(5)可知,當(dāng)h增大時,單位(wei)位移所代表(biao)的流量值也(ye)增👉大🏃♂️爲了☎️使(shǐ)流量指針的(de)指示角Ψ與角(jiao)度θ也呈線性(xìng)🤞關系,必須滿(man)足dΨ/da也随h的增(zeng)大而增大,這(zhè)就是對四連(lián)杆線性化能(néng)力的要求。

連(lián)杆8、9、10的長度分(fen)别爲A、B、C,連杆8與(yǔ)平衡杆6固定(dìng)在一起,指針(zhen)與連杆10固定(dìng)在一起。要求(qiu)轉角Ψ的變化(huà)和流量Q的變(bian)化呈線性關(guan)系,這樣可🔴用(yòng)dΨ代替dQ,用da代替(tì)dh,代人公式(5)得(de)

dΨ/dα=α+2bα (6)

爲了滿足Ψ的(de)變化和Q的變(bian)化呈線性關(guan)系,要求α增大(da)時🚶♀️dΨ/dα也☔增大由(you)圖3可見:

dΨ/dα=ASinθ/(CSin?) (7)

式(7)中(zhōng),角α、θ、三者的變(biàn)化方向是一(yi)緻的,即随角(jiao)α增大, θ和也增(zeng)大。因爲🔅A、C爲常(cháng)數,所以必須(xū)使α增大時,Sinθs/in?也(ye)增大。爲此,當(dang)❗α增大時, θ應🌈在(zai)0~90°範🥵圍内變化(huà),則Sinθ增大;而?應(yīng)在90°~180°範圍内變(biàn)化🏒,則Sin了減🆚小(xiao)。這樣就達到(dao)✊了當α增🥵大時(shí),dΨ/dα也增大,從而(ér)實現線性化(hua)的👅目的。

采用(yòng)四連杆進行(háng)線性化所用(yong)零件多,摩擦(cā)力大,工作過(guò)程中易脫落(luo),而且調整也(yě)比較麻煩。近(jin)年來随着計(ji)算機輔助制(zhi)造(CAM)技術的推(tui)廣應用,部分(fen)生産廠家的(de)流量計開始(shi)采用凸輪進(jìn)行線性化。

2采(cai)用凸輪的線(xiàn)性化技術

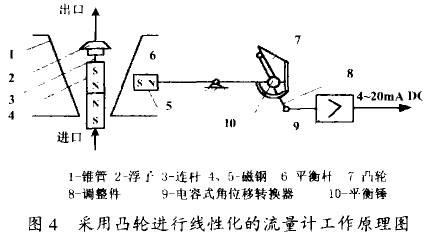

采(cai)用凸輪進行(hang)線性化的流(liú)量計工作原(yuan)理如圖4所示(shì)。當🤩被測流體(ti)自下而上流(liú)過錐管1時,浮(fú)子2就産生位(wèi)移,浮子的位(wèi)移通過磁鋼(gang)4、5的藕合傳給(gei)平衡杆6。經過(guo)凸輪😘7的線性(xìng)化和調💜整件(jiàn)8的傳動,将與(yu)流量呈線性(xìng)關系的角位(wei)移傳遞給角(jiǎo)位移轉換器(qì)9,角位移轉🐆換(huàn)器将角位移(yí)信号轉換🚶♀️成(chéng)與流量線性(xìng)對應的标🌈準(zhun)電流信号輸(shu)☂️出遠傳。

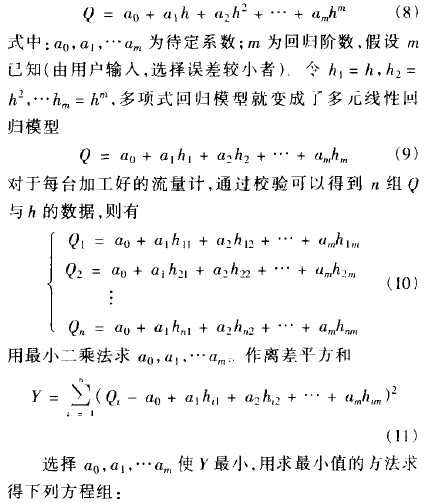

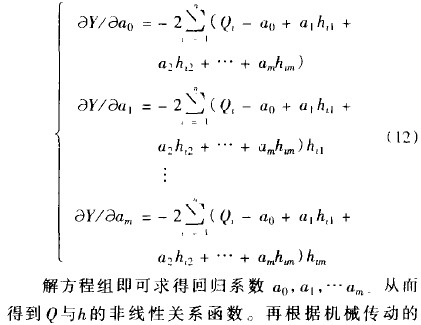

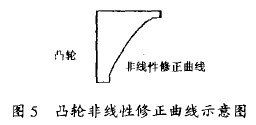

由(yóu)于每台金屬(shǔ)管轉子流量(liàng)計的錐管和(hé)浮子的加工(gong)✍️誤差不可🤩能(néng)一緻,每台流(liú)量計的流量(liang)值Q和浮子位(wei)移h的作♍線性(xing)關系🍉也不可(ke)能一樣,所以(yǐ)在實際制造(zao)時流量計的(de)凸輪都要逐(zhu)台校驗加工(gōng),設Q與h的非線(xian)性回歸模型(xíng)爲幾何關系(xì)求出将p與h線(xian)性化所需的(de)非線性修正(zheng)曲線,以上求(qiu)解過程都通(tong)過計算機🔞編(bian)程實現。将求(qiu)出的非線性(xing)修正曲線通(tong)過計算機控(kòng)制數控銑床(chuáng)加工成凸⛷️輪(lun),如圖5所示,即(ji)可使輸出電(dian)流與流量呈(chéng)線性🔴關系。

采(cǎi)用凸輪進行(háng)線性化,減少(shǎo)了零件數量(liang)和零件之👅間(jiān)的傳動摩擦(cā)力,使流量計(jì)的轉換器結(jié)構簡化,體積(jī)小♋型化✊,可靠(kao)性提高,使用(yòng)時更加簡單(dan)、方便。借助CAM技(jì)術,使流量計(ji)🐉的校驗時間(jian)大大縮短,提(ti)高了儀表制(zhi)造廠的生産(chǎn)效率。采用該(gai)技術後,每台(tai)流量計的出(chū)廠校驗時間(jiān)由原來的平(ping)均約40min縮短🌈爲(wei)25min,同時提高了(le)産品質量,産(chǎn)生了較好的(de)經⛹🏻♀️濟效益。

3結(jié)束語

随着機(ji)加工工藝和(hé)計算機、微電(dian)子技術的發(fa)展,金屬管轉(zhuǎn)子🔆流量計的(de)線性化技術(shù)也出現了新(xin)的發展方💰向(xiang)。目前,國🌈外有(yǒu)的流量計直(zhi)接将線性化(huà)曲線通過數(shu)控加工設備(bei)加工到浮子(zi)上,從而使浮(fu)子位移與流(liu)量呈線性關(guān)系另外,還出(chū)現了帶微處(chu)理器⭕的全電(dian)子式🤩的流量(liang)計,采💯用霍爾(ěr)傳感器檢測(cè)浮子✉️位移,由(yóu)微處理器通(tong)過軟件進行(háng)線性化,從而(ér)🏃♀️使儀表結構(gòu)更簡化,精确(que)度更📧高,功能(néng)更強,工作更(geng)可靠。這💜些都(dōu)代表了流量(liang)🔴計線性化技(ji)術的發展趨(qu)勢。

以上内容(rong)來源于網絡(luò),如有侵權請(qǐng)聯系即删除(chu)!