在流(liú)體機械瞬态流(liú)動的過程中,需(xū)要對瞬時流量(liàng)進行測試.電磁(cí)流量計在測量(liang)快速變化的流(liu)量時,其轉換器(qi)的信号處理時(shí)✏️間普遍⚽超過0.2s,需(xu)要經過特殊設(shè)計才能達到要(yao)求[5];渦輪流量計(jì)在測試小流量(liang)的瞬時變化時(shi),存在強烈的非(fei)線性問題.而在(zai)☀️許多場合,孔闆(pǎn)流量計能較好(hǎo)地用于瞬态流(liú)量的測試.

基于(yu)CFD技術,通過改變(bian)流量﹑直徑比﹑孔(kong)闆厚度和流體(ti)介質🐇等,對孔🏃闆(pan)内部穩定流動(dòng)進行了研究.采(cai)用CFD技術研究了(le)方形孔和圓形(xing)孔闆流量計在(zài)測量濕夭然氣(qì)時的異同;對錐(zhui)體流量計的孔(kǒng)流系數進行數(shu)🔆值模拟;對周期(qi)性波動的流量(liang)流經孔闆進行(háng)了實驗和理論(lun)分析後指出,孔(kong)闆前後壓差呈(cheng)現非⛷️線性,且滞(zhì)後于流量的🈲變(biàn)化,稱之爲“渦慣(guan)性”.

鑒于目前未(wèi)見有對孔闆流(liu)量計在測量流(liu)量加速瞬态過(guo)程的相關研究(jiu),爲了從内流角(jiao)度揭示壓差滞(zhì)後于流量變化(huà)的原因,考妞到(dào)采用試驗測量(liang)較爲困難,文中(zhong)采用CFD方法分别(bie)對穩态和加速(su)過程的孔流系(xi)數進行數值預(yù)測,重點分析孔(kǒng)流系數與流動(dòng)狀态瞬時轉變(biàn)間的聯系,爲實(shi)現采用孔闆流(liú)量計測量瞬時(shí)流量提供參考(kao)。

1物理模型和數(shu)值方法

1.1基本理(lǐ)論

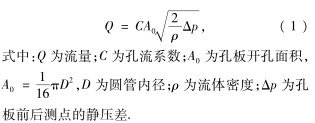

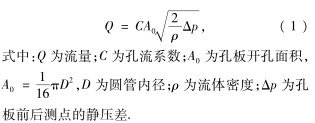

孔闆流量計(jì)是一種差壓式(shi)流量計.對于不(bú)可壓流體的🐕水(shui)平管流動,忽略(lue)管壁摩擦阻力(lì)損失,根據流體(ti)的連續性和🈲機(jī)械❓能的相互轉(zhuan)化可得

1.2模型﹑網(wǎng)格和邊界條件(jiàn)

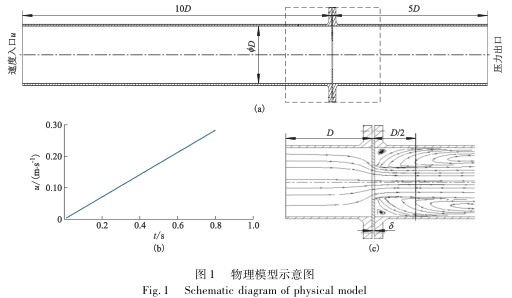

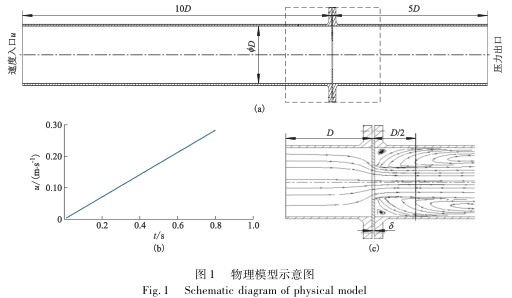

圖1爲孔闆流量(liàng)計的物理模型(xíng)示意.根據标準(zhun)孔闆流量🐇計的(de)安裝,圖1a中,上下(xia)遊直管段長分(fen)别取10D和5D作爲穩(wen)定直管段.其中(zhong)👅上下遊管内徑(jing)D取100mm,孔闆厚度δ取(qǔ)♉3mm.

流量從0以恒定(dìng)加速度增長,如(ru)圖1b所示;測壓點(diǎn)的位置示于圖(tu)1c.

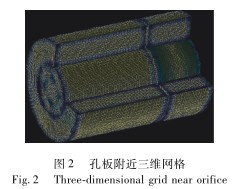

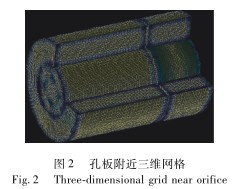

爲了準确捕捉(zhuo)孔闆前後流場(chǎng)的變化情況,首(shǒu)先在壁面附近(jìn)劃分了邊界層(ceng)網格,邊界層第(dì)1層厚度爲0.1mm,共10層(ceng),高度增長因子(zǐ)爲1.1;其次,用與孔(kong)闆等孔徑的圓(yuan)柱面作爲分界(jie)面,對内部流域(yù)進行切割,并對(dui)該邊界面附近(jin)劃分同上的邊(bian)界層網格,其内(nèi)部區域采用蝶(dié)形網格劃分;最(zui)後,在邊界層設(shè)置好的基礎上(shang)⁉️,采用結構化網(wang)🔴格生成方式完(wan)成其餘部分的(de)✊網格🛀劃分.

圖2給(gei)出了孔闆附近(jin)的網格分布.以(yǐ)常溫狀态下液(yè)态💁水🛀🏻作爲⛷️流體(tǐ)介質,動量﹑湍動(dòng)能和湍流耗散(san)率方程的離散(sàn)🤩選擇二階迎風(feng)格式,壓力和速(su)度耦合選用SIMPLE算(suàn)法,穩态和加速(sù)條件下的湍流(liu)模型分别采用(yòng)Realizablek-ε和RealizableDES模型.穩态和(he)加速過程的進(jìn)口均采用⭕速度(dù)進口邊界條件(jian),流體加速曲線(xian)✉️見圖1b,管壁爲無(wú)滑移壁面邊界(jiè)條件.

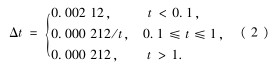

由于流速(sù)不斷增大,考妞(niu)采用變時間步(bù)長的方式以提(ti)🈲高叠代過程的(de)經濟性,時間步(bu)長△t與時刻t采用(yong)💁式(1)的關系🔅式:

流(liu)場求解軟件爲(wei)Linux平台下的Fluent6.3,采用(yong)曙光1800工作站上(shang)的8個IntelXeon處理器(3.2GHz)進(jin)行并行計算,穩(wen)态叠代4000次約需(xu)2h,瞬态叠代250個時(shí)間🥵步約需22h.

2結果(guo)分析

2.1孔流系數(shù)和壓降

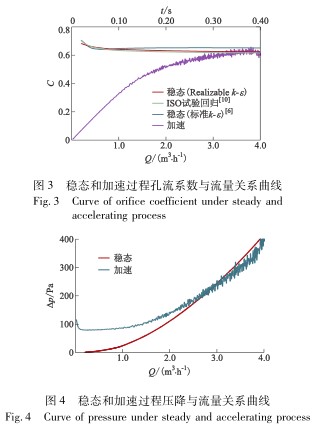

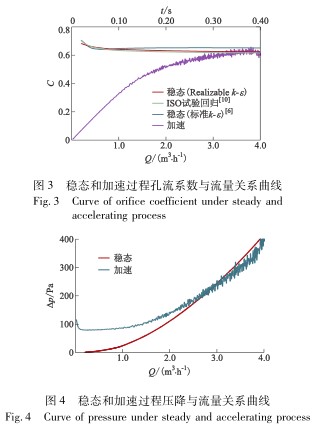

圖3給出(chū)了孔流系數的(de)數值模拟結果(guo),Realiza-blek-ε模拟的穩态孔(kong)💯流系數C0與ISO試驗(yàn)回歸曲線[10]的最(zuì)大誤差在3%以内(nei),标準k-ε的最大誤(wù)差達6%[6].

對于流量(liang)Q≤0.6m3/h,C0随流量的增加(jiā)緩慢下降,之後(hou)保持在0.63左右.與(yu)C0不🤩同的是,C從0開(kāi)始随流量的增(zeng)大而增大,并逐(zhú)漸向C0靠近,直至(zhì)Q≥3.5m3/h後才🐅達到C0的水(shuǐ)平.C在時間上滞(zhì)後于C0.圖4中△p-Q曲線(xian)顯示,Q≤3.0m3/h時,加速過(guo)程孔❗闆前後壓(ya)降高于同等流(liu)量下穩态壓降(jiang)☁️;Q≥3.0m3/h後,瞬态壓降才(cái)降爲穩态水平(píng).

2.2速度和壓力場(chang)分析

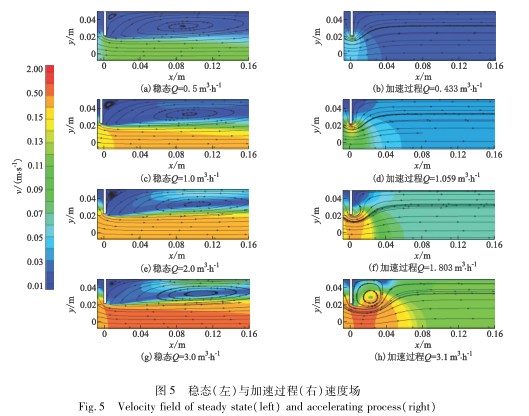

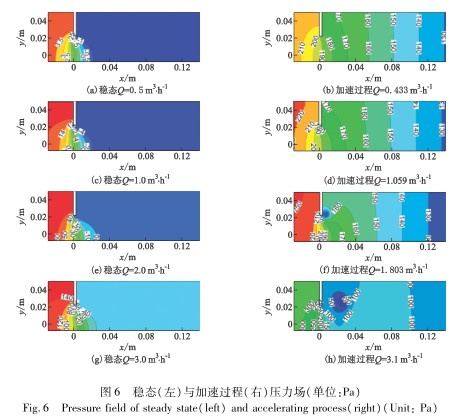

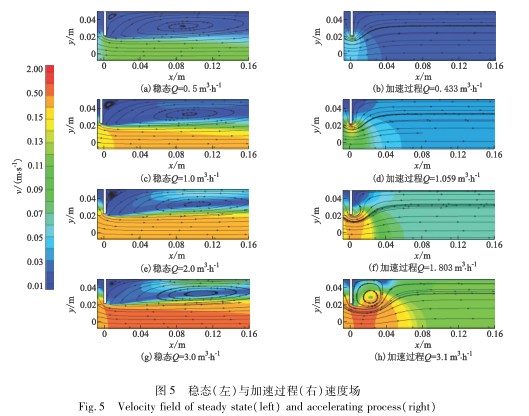

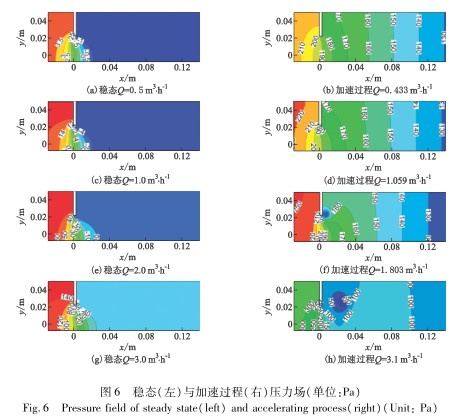

從内流角(jiǎo)度分析導緻第(di)2.1節中C和C0不同的(de)原因,圖5和圖6分(fèn)别給出并對比(bǐ)了相同流量下(xià)穩态和加速過(guo)程中流經🌐孔闆(pan)前後流體⭐的速(su)度和壓力場.對(dui)于Q≤3.0m3/h穩☀️态條件,孔(kǒng)闆後方始終可(ke)觀察到一個♈被(bei)拉長的主渦和(he)孔闆右上方的(de)🐆小渦,流動的損(sǔn)失較大,同時表(biao)明流場中已形(xíng)成穩定的流動(dong)通道,動能和壓(yā)能的😄轉化已達(da)到平♻️衡,流動的(de)損失🌂(長漩渦)也(yě)趨于穩定,并且(qie)壓差随流量的(de)增大而穩定增(zēng)大.

加速過程中(zhong)孔闆後方的漩(xuan)渦是逐漸形成(cheng)的:小流㊙️量時流(liu)動🧑🏽🤝🧑🏻較爲平穩,流(liú)體不斷被加速(sù)的流體向下遊(you)推動,漩渦來不(bú)及形成🙇♀️,流動的(de)損失較小;随着(zhe)流量的不⁉️斷加(jiā)大,孔闆後方開(kāi)始出現流動分(fen)離(約在Q>1.1m3/h時);當流(liú)量進一步加大(da),孔闆後方出現(xian)了較大的漩渦(wō).加速前期🌐,壓力(li)沿整個管道逐(zhú)漸向下遊傳播(bo),壓📞能傳播的距(jù)離較長,沒有在(zài)短距離内快速(sù)轉換爲動能.

經(jīng)上述分析可以(yǐ)認爲,導緻加速(sù)前期C和C0之間差(cha)異的👉内流原因(yīn)是,漩渦形成的(de)滞後以及加速(sù)前期壓力能沒(mei)有👨❤️👨在短距離内(nei)全部轉化爲動(dòng)能.

随着流量的(de)增大,孔闆後方(fang)出現了明顯的(de)漩渦,漩渦中心(xin)附近區域即爲(wei)低壓區.雖然孔(kong)流系數和壓降(jiang)的瞬态🈲和穩态(tai)值分别相互接(jie)近,然而由于流(liu)體仍然處于加(jia)速階段,因此流(liú)動狀态(漩渦的(de)形狀和位置)和(he)壓力分布與穩(wěn)态條件相比,仍(reng)然存在較大🆚差(chà)異.

3結論

通過CFD技(ji)術,實現了穩态(tai)和加速流體流(liú)經孔闆後流場(chǎng)的🆚數值💔模拟,得(de)到了孔流系數(shù)﹑流場和壓力的(de)模拟結果,主要(yao)概㊙️括爲:

1)穩态孔(kǒng)流系數C0的數值(zhí)預測值與ISO試驗(yan)回歸曲線十分(fen)👨❤️👨接近,Realizablek-ε比标準k-ε的(de)C0預測值更接近(jìn)ISO試驗回歸曲線(xiàn),誤✏️差分别爲🔞3%和(he)6%;

2)加速過程,C随流(liu)量的增大逐漸(jiàn)增大并靠近穩(wen)态C0;加速前期,壓(ya)差高于穩态水(shui)平,随着流量的(de)不斷增大🌏,瞬态(tài)和穩态壓差相(xiàng)互接近.3)導緻加(jiā)速前期C和C0之間(jian)差異的内流原(yuán)因是,漩渦形成(cheng)的滞後🔞以及加(jia)速前期壓力能(neng)沒有在短🎯距離(lí)内全部轉化爲(wèi)動能.文中🆚内容(róng)可爲利用孔闆(pan)流量計測量瞬(shun)時流量提供參(cān)🔴考依據,爲流體(ti)機械内部非定(ding)🏃🏻♂️常流動等特殊(shū)問題🐇的提供基(jī)本保障.今後的(de)工作将圍繞流(liú)量波動﹑階躍和(hé)突減等其他瞬(shun)💁态狀況.

以上内(nei)容來源于網絡(luò),如有侵權請聯(lián)系即删除!