摘要:爲探(tan)索渦輪流量計(jì)

在變粘度工況(kuàng)下的流量計算(suàn)和校準方法,研(yan)究中利用變溫(wēn)航空潤滑油流(liú)量标準裝置對(duì)10支渦輪流量計(jì)在多個粘度點(diǎn)下進行校準試(shi)驗,對各粘度下(xia)流量計儀表系(xi)數進行數據分(fèn)析。以渦輪流量(liang)計理論模型爲(wei)基礎,提出以雙(shuāng)指數衰減函數(shu)對儀表系數進(jìn)行拟合計算的(de)方法,各流量計(jì)拟合曲線的r2值(zhi)都優于0.99,且各粘(zhan)度點流量測量(liang)結果誤差都小(xiao)于1%。研究中進一(yi)步提出通過關(guān)鍵點雷諾數确(què)定流量選點的(de)校準方法,關鍵(jian)點拟合結果與(yu)全數據拟合結(jié)果兩者差别基(jī)本都小±0.33%。建議對(dui)變粘度工況渦(wo)輪流量計流量(liang)計算和校準方(fang)法進行深入試(shi)驗研究,進一步(bu)驗證上述方法(fa)可行性。

0引言

渦(wō)輪流量計具有(you)重複性好、量程(chéng)範圍寬、适應性(xìng)強、精度高、體積(ji)小等特點,被廣(guang)泛應用于多種(zhong)領域,包括流量(liàng)試驗、石油計量(liang)和工業生産過(guò)程控制。工業生(sheng)産中潤滑油、液(ye)壓油等介質粘(zhan)度一般随系統(tong)溫度變化較大(da)[1-2],由于渦輪流量(liang)計其對介質粘(zhān)度較敏感,直接(jie)使用實驗室校(xiào)準結果無法滿(mǎn)足變粘度工況(kuàng)流量測量要求(qiu)。例如在航空發(fā)動機研制試驗(yan)中,渦輪流量計(ji)用于航空潤滑(huá)油的測量,在20℃~100℃範(fàn)圍内,航空潤滑(hua)油粘度可由幾(jǐ)十厘斯降低至(zhì)幾厘斯,甚至變(bian)化範圍更大。渦(wo)輪流量計用于(yú)航空潤滑油流(liu)量測量時,由于(yú)試驗中工作介(jiè)質溫度變化,使(shi)用條件偏離實(shi)驗室校準條件(jiàn)較大,校準結果(guǒ)直接應用于發(fā)動機滑油流量(liàng)測量将導緻較(jiao)大誤差[3-8]。

以航空(kōng)潤滑油流量标(biao)準裝置爲試驗(yan)平台,對十支渦(wō)輪流量計在不(bú)同粘度點進行(háng)校準試驗,對儀(yí)表系數随粘度(du)和流量變化關(guān)系進行分析。研(yan)究發現通過雙(shuāng)指數衰減函數(shù)對儀表系數(K)和(hé)頻率與粘度之(zhī)商(f/υ)進行曲線拟(ni)合可有效降低(di)測量誤差,建議(yì)通過關鍵點雷(lei)諾數間接确定(dìng)校準流量點,在(zài)保證拟合曲線(xiàn)有效性的前提(tí)下減少校準工(gōng)作量。

1試驗設備(bei)

1.1标準裝置

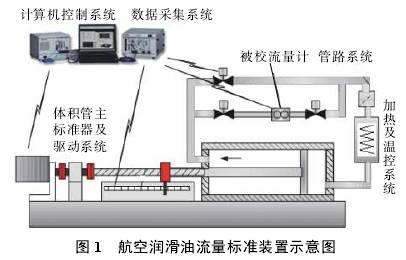

圖1是(shì)航空潤滑油流(liú)量校準裝置示(shì)意圖。裝置采用(yong)伺服電機驅動(dòng)标準計量油缸(gang)的結構形式,主(zhu)要由計量油缸(gāng)、電機及控制器(qi)、滾珠絲杠、直線(xian)導軌、校準管路(lu)、切換閥門、油箱(xiang)、控溫機組、溫度(dù)壓力傳感器、精(jing)密光栅尺、數據(ju)采集系統、控制(zhì)計算機等部件(jian)構成。裝置采用(yong)伺服電機驅動(dong)标準計量油缸(gāng)産生标準流量(liang)源,計量油缸同(tong)時作爲容積标(biao)準,與光栅配合(hé)構成流量測量(liàng)系統。校準裝置(zhì)通過調節控制(zhì)介質溫度而改(gǎi)變介質粘度。标(biao)準裝置技術指(zhi)标爲:流量範圍(wéi):0.5~160L/min;擴展不确定度(dù):0.05%(k=2);溫度範圍:20~120℃。

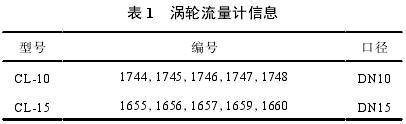

1.2被試(shì)流量計

試驗用(yong)流量計

是渦輪(lun)流量計,CL-10和CL-15各5支(zhī),流量計信息見(jiàn)表1。

2校準試驗結(jie)果

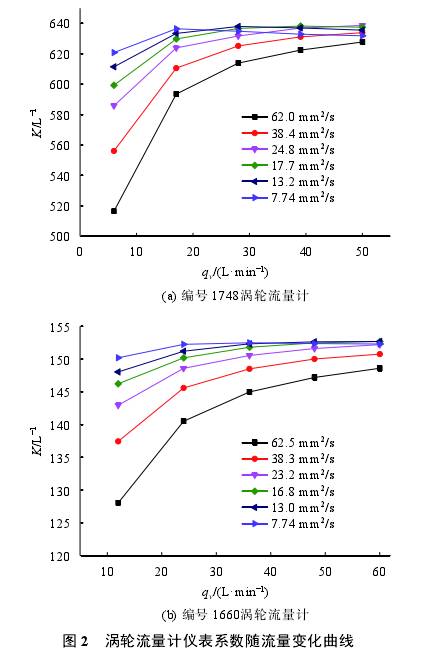

研究利用航(háng)空潤滑油流量(liàng)标準裝置在20,30,40,50,60,80℃對(dui)10支渦輪流量計(jì)進行校準試驗(yàn)。CL-10型流量計校準(zhun)流量點分别爲(wei)6,17,28,39,50L/min;CL-15型流量計校準(zhun)流量點分别爲(wèi)12,24,36,48,60L/min。圖2是1748和1660兩支渦(wō)輪流量計在各(ge)粘度點儀表系(xì)數随流量變化(huà)曲線。

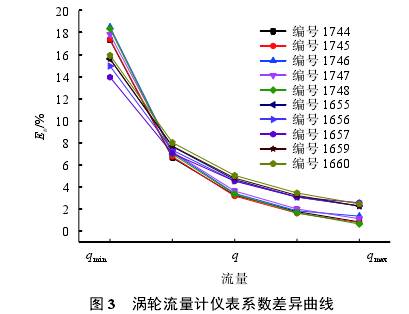

由圖2可知,不(bú)同粘度點下流(liú)量計儀表系數(shù)差異很大,圖3是(shì)10支流量計各流(liu)量點儀表系數(shu)誤差曲線。儀表(biao)系數差異通過(guò)式(1)計算。結果顯(xiǎn)示,在低流量點(dian)儀表系數最大(da)相差18%以上,在高(gāo)流量點儀表系(xì)數最小相差約(yue)1%。

![]()

式中:Kν?max——某流量點(dian)最大粘度下儀(yi)表系數,L–1;

Kν?min——某流量(liang)點最小粘度下(xià)儀表系數,L–1。

3流量計算和校(xiao)準方法研究

3.1渦(wō)輪流量計數學(xue)模型

3.1.1層流狀态(tai)

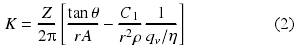

層流狀态下渦(wō)輪流量計儀表(biǎo)系數數學模型(xing)[9]爲

式中:

Z——渦輪葉(ye)片數;

θ——葉片結構(gòu)角;

r——渦輪葉片平(ping)均半徑;

A——流通面(miàn)積;

ρ——介質密度;

qv——體(tǐ)積流量;

η——介質動(dong)力粘度;

C1——層流狀(zhuang)态下阻力矩常(chang)數。

層流狀态下(xià),渦輪流量計儀(yi)表系數随qv/η增大(da)而迅速增大,可(kě)見儀表系數對(duì)介質粘度非常(chang)敏感。

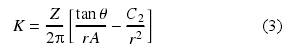

3.1.2紊流狀态(tai)

紊流狀态下渦(wō)輪流量計儀表(biao)系數數學模型(xíng)[9]可通過式(3)表示(shi)。

其中C2爲紊流狀(zhuang)态下阻力矩常(chang)數。

紊流狀态下(xià),儀表系數僅與(yǔ)渦輪流量計本(ben)身結構參數有(yǒu)關,而與流量和(hé)介質粘度等參(cān)數無關,可近似(sì)爲一常數。

3.2儀表(biǎo)系數與雷諾數(shu)關系

渦輪流量(liàng)計不同溫度點(diǎn)儀表系數K差異(yì)很大,其主要原(yuan)因是溫度改變(bian)導緻航空潤滑(hua)油粘度改變。校(xiao)準結果中儀表(biǎo)系數随流量變(bian)化曲線未體現(xiàn)滑油粘度對渦(wō)輪流量計的影(ying)響,雷諾數Re可通(tōng)過式(2)、式(4)計算,可(kě)見q,/n基本與Re成正(zhèng)比。

![]()

式中:

qv——體積流(liú)量;

d——渦輪流量計(jì)内徑;

ν——滑油運動(dong)粘度。

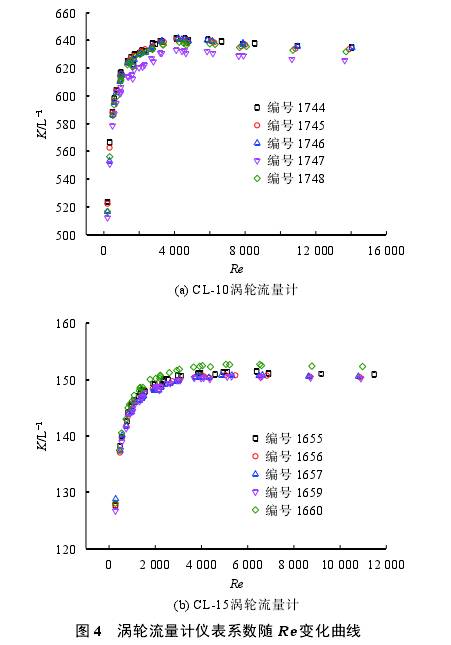

同一支渦(wō)輪流量計在雷(lei)諾數相近的情(qing)況下,其對應的(de)儀表系數很接(jie)近,儀表系數是(shì)雷諾數的單值(zhí)函數。圖4是渦輪(lun)流量計儀表系(xi)數随雷諾數關(guān)系圖,變化趨勢(shi)與雙指數衰減(jian)函數一緻[10],雙指(zhi)數衰減函數可(kě)由式(5)表示。

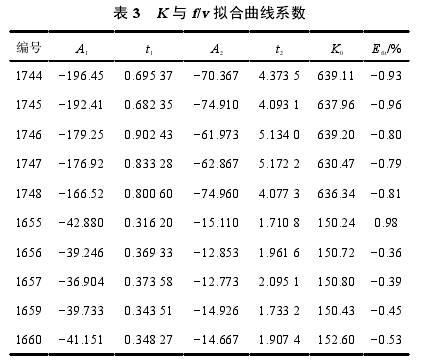

![]()

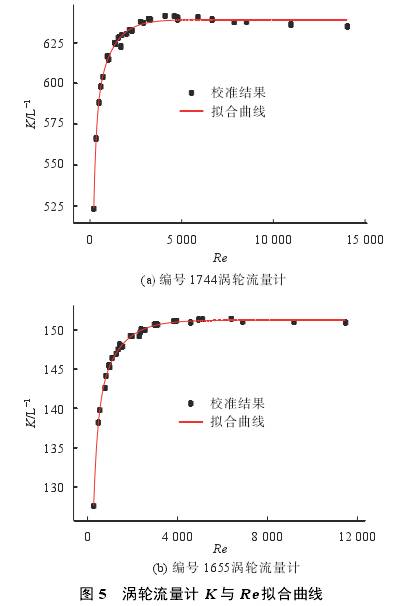

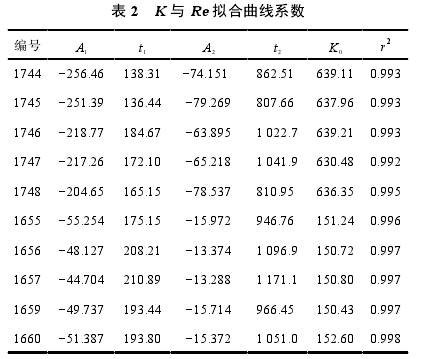

圖5是1744和1655兩支(zhi)渦輪流量計Re與(yǔ)K拟合曲線圖。表(biǎo)2是流量計拟合(hé)曲線系數。通過(guò)r2值對拟合度進(jìn)行評估,10支渦輪(lún)流量計拟合優(yōu)度值處于0.992~0.998之間(jian),拟合結果非常(chang)好。

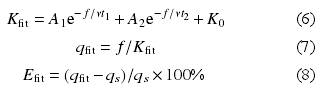

3.3流量計算方法(fa)

儀表系數可用(yòng)雷諾數的雙指(zhi)數衰減函數表(biǎo)示,而雷諾數可(kě)由平均流速和(hé)運動粘度計算(suàn)得到,所以儀表(biao)系數(K)是流量計(jì)輸出頻率與運(yun)動粘度之商(f /ν)的(de)函數。研究中采(cai)用雙指數衰減(jiǎn)函數進行拟合(hé),流量可由式(6)和(hé)式(7)計算,通過式(shi)(8)對計算誤差進(jin)行評估。表3是10支(zhī)渦輪流量計流(liu)量計算結果。10支(zhī)流量計拟合計(ji)算結果與标準(zhǔn)流量最大誤差(chà)都小于1%。

式中:

Kfit——拟(ni)合儀表系數;

qfit——拟(ni)合計算流量;

qs——試(shi)驗标準流量。

3.4校(xiao)準方法研究

《渦(wō)輪流量計檢定(ding)規程》JJG1037-2008[11]适用于工(gong)作中流體介質(zhi)粘度基本穩定(ding)的場合,在變粘(zhān)度工況下,直接(jie)參照該規程進(jin)行流量選點實(shi)用性較差[12]。渦輪(lun)流量計工作中(zhong)粘度範圍較寬(kuān),對其在全粘度(dù)範圍進行校準(zhun)可行性同樣受(shòu)到限制。變粘度(dù)工況下,在滿足(zu)渦輪流量計測(cè)量要求的前提(ti)應盡量減少校(xiao)準點數。

利用雙(shuāng)指數衰減函數(shù)對儀表系數與(yu)雷諾數關系進(jìn)行拟合,在層流(liú)範圍内(Re<2300),儀表系(xì)數随Re增加迅速(su)增加,尤其是在(zài)Re<1000範圍内更加明(míng)顯;而在Re>3000紊流範(fàn)圍内,儀表系數(shù)變化平緩,接近(jin)常數;在1000<Re<3000範圍内(nei),流動處于e?Re/t1e?Re/t2過渡(dù)過程,儀表系數(shu)增長速度逐漸(jian)放緩,趨于穩定(ding)。Re對K的影響由和(hé)兩個模态決定(ding),分别定義爲模(mó)态1和模态2。由表(biǎo)2可知模态1内t1對(duì)應雷諾數處于(yú)130~210範圍内;模态2内(nei)t2對應雷諾數處(chù)于800~1200範圍内,而拟(ni)合函數常數項(xiàng)K0是在Re>3000的穩定儀(yi)表系數。

初步确(què)定校準流量點(dian)對應的雷諾數(shù)爲Remax、5000、3000、2000、1200、800、500、200和Remin。調整校準(zhǔn)介質粘度與使(shi)用條件盡量接(jiē)近,其中在Re≥2000範圍(wéi),選用低粘度校(xiào)準介質,校準流(liu)量通過式(4)反算(suàn)得到;同理在Re<2000範(fan)圍内,選用高粘(zhān)度介質,校準流(liu)量通過式(4)反算(suàn)得到。

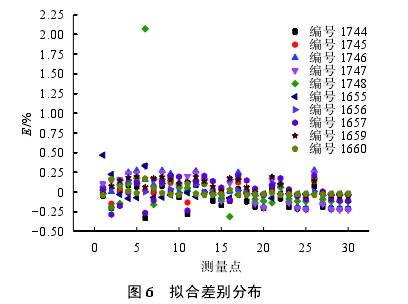

選取與以(yi)上要求的9個關(guan)鍵雷諾數相近(jìn)的流量點數據(jù)進行拟合,并與(yu)全數據拟合結(jié)果進行比較,兩(liang)者差别通過式(shì)(9)進行評估。圖6是(shì)兩種拟合方式(shì)差别分布情況(kuàng)。300對數據點中,僅(jǐn)有1點儀表系數(shu)差别超過2%,其他(ta)各點差别均小(xiao)于0.5%,而且99%以上的(de)數據點差别小(xiǎo)于±0.33%,86%以上的數據(ju)點差别小于±0.20%。

![]()

式(shi)中:

Kfull——全數據拟合(he)儀表系數;

K9——關鍵(jian)點拟合儀表系(xi)數;

E——拟合差别。

4結(jie)束語

利用航空(kōng)潤滑油流量标(biao)準裝置對10支渦(wo)輪流量計進行(háng)了多個粘度點(dian)下實流校準試(shi)驗,形成以下結(jie)論和建議:

1)渦輪(lun)流量計儀表系(xì)數對流體介質(zhì)粘度較爲敏感(gan),各粘度點儀表(biao)系數差異很大(dà),直接利用頻率(lü)與儀表系數關(guān)系計算流量,将(jiang)導緻校準粘度(dù)以外的工況測(ce)量誤差較大,在(zai)低流量範圍尤(yóu)其嚴重;

2)渦輪流(liú)量計儀表系數(shù)是雷諾數的單(dan)值函數,通過雙(shuāng)指數衰減函數(shù)拟合吻合度非(fēi)常高,拟合優度(du)均在0.99以上;

3)Re與f/v成(cheng)正比,通過雙指(zhi)數衰減函數對(dui)K和f/v之間關系進(jìn)行拟合,進而計(ji)算流量,該方法(fa)流量計算結果(guǒ)與标準流量最(zuì)大誤差小于±1%;

4)根(gēn)據雙指數衰減(jian)函數拟合關鍵(jiàn)數據點Re确定校(xiào)準流量點,通過(guò)評估關鍵點拟(ni)合結果與全數(shù)據拟合結果兩(liang)者差别,兩者差(chà)别基本都小于(yu)±0.33%,将關鍵點設定(dìng)爲校準流量點(dian)比較合理;

5)建議(yi)對變粘度工況(kuàng)渦輪流量計流(liú)量計算方法和(hé)校準選點方法(fa)進行進一步試(shì)驗研究,擴展被(bèi)試流量計型号(hào)和工作介質牌(pái)号,豐富和充實(shi)基礎試驗數據(ju),深入驗證計算(suan)方法和校準方(fāng)法的适用性。

以(yi)上内容源于網(wǎng)絡,如有侵權聯(lián)系即删除!