|

|

|

|

聯系方(fāng)式

|

| 電話(市場部): |

| (拓(tuò)展部): |

| 傳真: |

|

節假日(rì)商務聯系電話:

何(he)經理: 劉經理: |

| 郵編(biān):211600 |

| 網址:/ |

| http://banyunshe.cc/ |

| [email protected] |

|

|

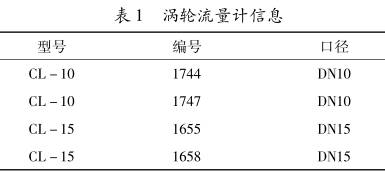

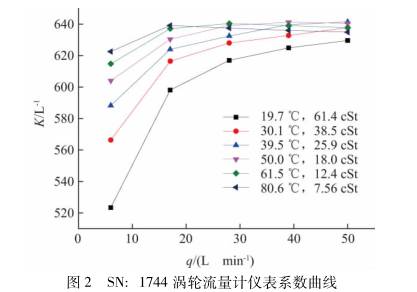

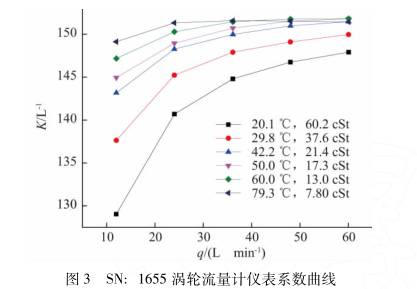

您現(xian)在的位置 > 首頁 > 行(háng)業新聞 > 變溫潤滑(huá)油渦輪流量計修(xiū)正 |

|

|

|