0引言

用标(biao)準節流裝(zhuang)置測量氣(qì)體流量,其(qi)準确度影(ying)響因素☎️,包(bāo)括👨❤️👨直管段(duàn)長度、一次(cì)測量元件(jian)運行狀況(kuàng)、現場變送(sòng)器安裝使(shi)用、儀表量(liàng)程合理與(yǔ)否、溫壓補(bu)償參數正(zhèng)确性都是(shì)非常重要(yao)的因素。

氣(qi)體具有可(kě)壓縮性,在(zai)氣體流量(liang)測量過程(chéng)中,流量與(yǔ)氣體🏃♀️密度(dù)緊密關聯(lian);而氣體密(mì)度又是溫(wen)度和壓力(lì)(簡稱溫壓(yā))的函數。所(suo)以要獲取(qǔ)準确的氣(qì)體流量,需(xu)要進行溫(wen)壓補償。

1節(jiē)流式差壓(ya)流量計的(de)構成及工(gong)作原理

1.1節(jiē)流裝置流(liu)量測量系(xi)統構成

節(jie)流裝置(孔(kong)闆流量計(ji))、導壓管、差(cha)壓變送器(qì)和流量二(er)次表(DCS系統(tong))組成了孔(kǒng)闆式節流(liu)裝置流量(liàng)🛀🏻測量系統(tong)(簡稱流量(liàng)測量系統(tǒng))。

1.2節流孔闆(pǎn)的工作原(yuán)理

充滿管(guǎn)道的流體(tǐ)流經管道(dao)内的節流(liú)裝置,在節(jie)流件附近(jìn)造成⛱️局部(bù)收縮,流速(sù)增加,在其(qi)上、下遊兩(liǎng)側産生靜(jìng)壓力差。

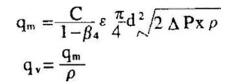

在(zài)已知有關(guān)參數的條(tiao)件下,根據(ju)流動連續(xu)性原理和(he)伯👨❤️👨努利方(fāng)程可以推(tui)導出差壓(yā)與流量之(zhī)間的關系(xì)而求得流(liú)量[1]。其基🤞本(běn)公⭐式如下(xia):

c-流出系數(shù)無量綱

qm-質(zhì)量流量kg/s

qv-體(ti)積流量m3/s

β-直(zhí)徑比d/D無量(liàng)綱

d-工作條(tiáo)件下節流(liú)件直徑

D-工(gōng)作條件下(xià)上遊管道(dao)内徑

ρ流體(ti)的密度Kg/m3

ε可(ke)膨脹性系(xi)數無量綱(gāng)

ΔP差壓值。

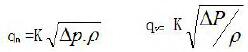

在(zai)以上公式(shì)中,β和d是常(cháng)數,C和ε在一(yi)定流量範(fàn)圍内也可(kě)以看作是(shì)常數,因此(cǐ)上式可以(yi)簡化爲:

在(zai)工況一定(ding)的情況下(xià),即流體介(jiè)質密度不(bu)變時,流體(tǐ)的流量與(yǔ)差壓成平(ping)方根關系(xì)。

2氣體流量(liàng)測量的溫(wēn)壓補償要(yào)求及公式(shì)推導

2.1氣體(ti)流量測量(liàng)的溫壓補(bǔ)償要求

由(yóu)于流量測(ce)量裝置的(de)設計過程(cheng)中,提供的(de)設計溫度(du)、壓力與實(shí)際運行的(de)工作溫度(dù)、壓力有一(yī)定的差異(yì),或者由于(yu)工藝條件(jian)造成流體(ti)溫度、壓力(lì)波動較🔞大(dà),緻使🌈測出(chū)的流量不(bu)能真實🌈反(fǎn)映其工作(zuò)狀态下的(de)實際流量(liang)。當被測介(jie)質爲氣體(tǐ)時,溫度⚽、壓(yā)力對密🚩度(du)的影響就(jiu)會更大,要(yào)獲👣得正确(que)的結果則(zé)需要進行(hang)補償。

通常(cháng)測量氣體(ti)的溫度和(hé)壓力要比(bi)測量介質(zhì)密度更👣易(yì)實現,在高(gao)溫高壓條(tiao)件下,難以(yi)直接測量(liang)出氣體的(de)密度✔️,必須(xu)根據密度(du)⭐與壓力、溫(wen)度的關系(xì)ρ=f(t,p)進行運算(suan)處理,利用(yong)參數壓力(lì)P、溫度T來代(dài)替密度ρ的(de)變化量進(jìn)行補償,而(ér)壓力P、溫度(du)T可以通過(guò)安裝在孔(kong)闆前後的(de)壓力變📱送(sòng)器、溫度儀(yí)表檢測取(qu)得。

2.2氣體流(liu)量測量的(de)溫壓補償(cháng)公式推導(dao)

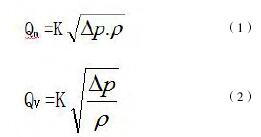

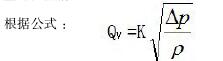

用于過程(chéng)控制的氣(qi)體測量目(mù)前主要采(cǎi)用孔闆式(shi)節流裝置(zhì)進行流量(liàng)測量的方(fāng)式[2]。其流量(liàng)基本方程(chéng)式爲:

其中(zhong)Qm爲被測流(liú)體的質量(liàng)流量,Qv爲被(bèi)測流體的(de)體積流量(liang),△P爲✔️差壓🧑🏽🤝🧑🏻變(bian)送器輸出(chū)的差壓值(zhi),ρ爲被測流(liú)體的密度(du)。

在測氣體(tǐ)的孔闆計(jì)算書中,設(she)計者一般(bān)提供孔闆(pǎn)測量的💃最(zui)大流量Qmax(單(dan)位一般是(shi)Nm3/h)、最大差壓(yā)△Pmax、設計溫度(du)T0、設計壓力(lì)P0、設計密度(dù)ρ0,假設被測(ce)介質在标(biao)準狀況下(xià)的密度爲(wèi)ρN

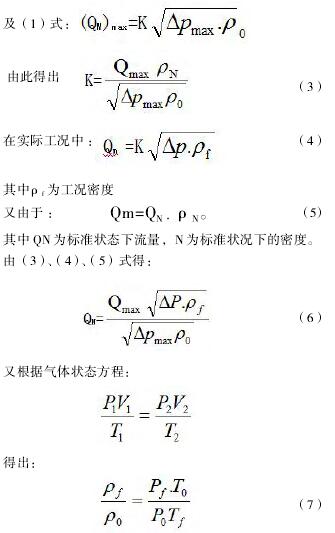

則有:

![]()

其中(zhong):Pf爲工況下(xia)的壓力,Tf爲(wei)工況下的(de)溫度。注意(yi):計算時需(xū)采✉️用絕❤️對(dui)壓力,絕對(dui)溫度。

将(7)代(dai)入(6)式:

3氣體(ti)流量測量(liàng)應用舉例(li)

3.1問題引出(chu)的背景

某(mǒu)廠加氫裂(lie)化裝置循(xun)環氫機組(zǔ)入口流量(liàng)參與機組(zu)的🥵喘振🐪控(kong)制,所以流(liu)量測量正(zhèng)确率顯得(dé)尤爲重🥰要(yao),但開工初(chū)期發現循(xun)環氫壓縮(suo)機入口流(liú)量指示♋超(chao)量程。

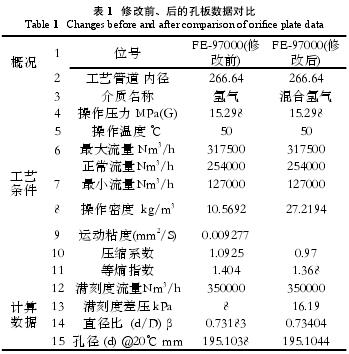

根據(jù)設計提供(gong)的孔闆計(ji)算原始數(shù)據(見表1,修(xiu)改前),按ISO5167标(biao)準法蘭取(qǔ)壓的計算(suan)軟件對孔(kong)闆的計算(suàn)結果進行(hang)🔞核算,得到(dào)的差壓量(liang)程及孔徑(jing)尺寸與制(zhì)造廠家提(tí)供的數據(jù)一緻,但循(xún)環氫機組(zu)的入口流(liu)量指⛷️示超(chao)量程情況(kuang)依然未能(neng)解決。

再次(ci)對孔闆計(jì)算書進行(hang)複核,發現(xian)機組循環(huan)氫介質标(biāo)🏃🏻準密度設(she)置爲純氫(qing)的物性0.0899kg/m3、操(cāo)作密度爲(wei)10.5692kg/m3。即原設計(ji)者把純氫(qīng)密度替代(dai)循環氫介(jiè)質密度作(zuo)爲孔闆計(jì)算參數,造(zào)成了差壓(ya)設置的偏(piān)差。

3.2循環氫(qīng)系統的介(jiè)質特征

加(jia)氫裂化工(gōng)藝在反應(yīng)過程中需(xū)要耗氫,系(xì)統中提供(gòng)了過量的(de)🔅氫氣參與(yu)反應,經過(guo)反應後,未(wèi)反應的富(fu)裕氫氣從(cong)反應器💃出(chu)來,經過降(jiang)溫并與油(you)分離後,進(jìn)入循環氫(qing)壓縮機升(sheng)壓。

循環氫(qīng)實際上是(shì)富氫氣體(tǐ),除了氫氣(qi)外,含有碳(tàn)化合物、硫(liú)化氫等組(zǔ)分,又稱混(hùn)氫,純氫與(yu)混氫的密(mi)度有較大(dà)的差異。

3.3問(wèn)題處置

由(you)于孔闆已(yǐ)經安裝到(dào)位投入使(shi)用,不具備(bei)更換條件(jiàn)。因此根據(ju)😘正常操作(zuò)條件下混(hùn)氫密度27.2194kg/m3以(yǐ)及實際孔(kǒng)闆的尺寸(cùn),來反推導(dao)差壓變送(sòng)器的實際(ji)量程。通過(guò)計算,循環(huan)氫入口流(liú)量的差壓(ya)量程由原(yuán)來的8KPa修改(gai)爲16.19KPa。變送㊙️器(qi)量程經重(zhòng)新設置後(hou)流量指示(shi)在量程範(fan)圍内重獲(huo)💋顯示。

經過(guo)密度重設(shè)後盡管在(zài)量程範圍(wei)内可顯示(shi),但數🏃🏻值的(de)㊙️正确性仍(reng)存在較大(da)偏差,究其(qí)原因是氣(qì)體流量測(cè)量未進行(háng)正确的溫(wen)壓補償,程(chéng)序設定溫(wen)壓補償公(gōng)式中仍取(qu)用純氫✂️密(mi)度計算得(de)到的補償(cháng)系數不準(zhun)确,流量與(yu)實際🌈工況(kuang)必定有較(jiao)大偏差。

4流(liu)量正确率(lü)影響分析(xī)

4.1初始密度(du)設置偏差(cha)的影響分(fen)析

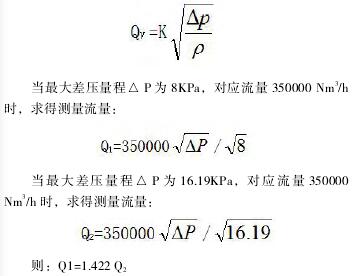

從加氫(qīng)裂化裝置(zhi)循環氫機(jī)組的入口(kǒu)流量指示(shi)超量程問(wèn)題🈲中發現(xian)原設計介(jie)質密度設(she)置偏離。循(xun)環☁️氫介質(zhì)操作密💚度(du)從10.5692kg/m3改爲27.2194kg/m3後(hòu),計算得出(chū)變送器最(zui)大量程由(yóu)原來的8KPa改(gai)爲16.19KPa,而對應(yīng)最大流量(liàng)350000Nm3/h的工程量(liàng)不變。根據(jù)公式:

由此(cǐ)可見,在孔(kong)闆測得同(tóng)樣差壓的(de)情況下,8KPa量(liang)程所對應(yīng)流量值指(zhǐ)示值是量(liang)程爲16.19KPa所對(dui)應流量值(zhí)指示的1.422倍(bèi),流量指示(shì)偏大。原始(shǐ)介質密度(dù)設置的不(bu)恰當導緻(zhi)流量計算(suàn)出現較大(dà)誤差🛀,且因(yīn)變😘送器量(liàng)程根據原(yuan)始密🏒度選(xuan)型設置偏(piān)小而不能(neng)滿足實際(ji)測量要求(qiu)。

4.2溫壓補償(chang)C系數偏差(chà)影響分析(xī)

加氫裂化(huà)循環機機(ji)組入口流(liu)量的溫壓(yā)補償方式(shi)🐅,機🏒組制🈚造(zao)商給出一(yī)個補償系(xi)數C,提供的(de)C值爲518138.53,但未(wei)給出此系(xì)數來源,推(tui)導過程及(ji)設定的邊(biān)界條件。因(yīn)此,上例中(zhong)差壓🈲量程(chéng)修改後,流(liú)量指示還(hái)是存在較(jiào)大偏差,必(bì)須對系數(shu)C進行調整(zheng),以下爲C系(xì)數調整的(de)推算過程(cheng)。

溫壓補償(chang)C系數與流(liu)量呈線性(xìng)關系,由于(yu)原先C值設(shè)置錯🈚誤造(zào)成的流量(liàng)誤差達到(dào)30.0%。

4.3介質組分(fen)波動影響(xiang)分析

采用(yong)溫度、壓力(li)補償方法(fǎ)測量氣體(ti)體積流量(liang),是基于介(jie)質組🐪份穩(wěn)定或組份(fen)變化很小(xiǎo)的一般氣(qì)體,可對流(liu)體密度影(yǐng)響予以忽(hū)略,對測量(liàng)示值的影(yǐng)響也即可(ke)忽🌂略。但對(duì)于組份波(bo)動變化較(jiao)大的氣體(tǐ),流體密度(du)影響将增(zeng)大,如仍将(jiang)某一組分(fèn)的流體狀(zhuàng)态密🈲度當(dang)作常數來(lái)處理,最大(da)測量誤差(chà)就🌈不可忽(hu)視。

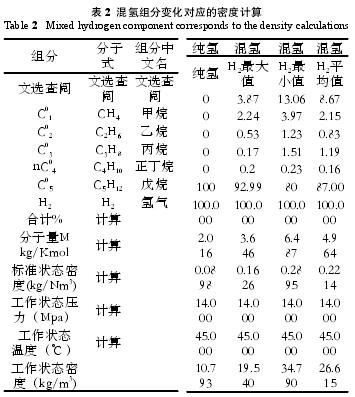

在加氫(qing)裂化循環(huán)氫系統運(yùn)行過程中(zhong),循環氫組(zǔ)分除氫氣(qi)外,含🧑🏾🤝🧑🏼有碳(tàn)化合物、硫(liu)化氫等組(zǔ)分,混氫組(zǔ)分發生着(zhe)動态變化(hua)。表2爲從混(hun)氫組份50個(ge)随機樣本(ben)中選取數(shu)🚶♀️據,通過👨❤️👨計(ji)算獲得氫(qing)氣百分含(hán)量爲最大(da)值💞、平均值(zhi)、最小值時(shi)所對應的(de)密度分别(bié)爲:19.54kg/m3、26.615kg/m3、34.790kg/m3,密度存(cún)在着較大(da)波動。

對50個(ge)樣本數進(jìn)行數據統(tǒng)計,結果爲(wèi):組分變化(hua)造成👨❤️👨密度(dù)變📐化曲線(xiàn)如圖1,圖2描(miáo)述了±10%密度(dù)變化的樣(yang)本數爲66%。

從(cóng)圖1可看出(chū),密度在20~40範(fan)圍内變化(huà)。由此引出(chu)新的疑⛹🏻♀️惑(huo):盡管對氣(qi)體有溫壓(ya)補償糾偏(pian),但氣體組(zǔ)分存在波(bō)動,爲了量(liang)化組分☂️波(bō)動🛀的影響(xiǎng)情況,對影(yǐng)響的幅度(du)進行計算(suan)。從設計提(ti)供的孔🌈闆(pǎn)計算用密(mì)度爲27.2194kg/m3作爲(wei)基準,按最(zui)小密度19.54kg/m3、最(zui)大密度34.790kg/m3來(lai)計算流量(liang)的誤差情(qing)況:

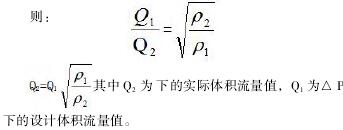

假設除(chu)介質密度(du)變化外,K、△P都(dou)不變

則:

下(xia)的設計體(ti)積流量值(zhi)。

當實際密(mi)度ρ2爲19.54kg/m3,設計(ji)密度ρ1爲27.2194kg/m3時(shí):

Q2=1.18Q1

同樣,當實(shi)際密度ρ2爲(wei)34.790kg/m3,設計密度(dù)1爲27.2194kg/m3時:

Q2=0.884Q1

從圖(tú)2情況看,組(zǔ)分變化引(yin)起密度在(zai)設計基準(zhǔn)密度上💰下(xià)🌂10%範圍内波(bo)動的情況(kuàng)占66%,按密度(dù)上下變化(hua)爲10%計算,分(fen)别是:

Q2=0.954Q1

和Q2=1.054Q1

當(dāng)實際密度(du)ρ2比設計密(mi)度ρ1小時,實(shi)際體積流(liú)量比指示(shi)的流量㊙️大(dà)。當實際密(mi)度ρ2比設計(ji)密度ρ1大時(shí),實際體積(ji)流💔量比指(zhǐ)示的流量(liang)小。

4.4各因素(sù)影響程度(dù)的比較

4.4.1影(yǐng)響程度比(bi)較

由于采(cai)用錯誤的(de)介質密度(dù),造成流量(liàng)測量誤差(cha)最🌈大達⛱️40%;

按(an)錯誤的溫(wen)壓補償系(xi)數計算得(de)到的流量(liang)與實測值(zhí)之間的誤(wu)差達到30%;

調(diào)整校正溫(wēn)壓補償系(xi)數後,介質(zhi)組分變化(huà)可能造成(chéng)的流量測(cè)量誤差約(yuē)達10%~20%;一般情(qíng)況下,組份(fèn)引起的測(ce)量誤差✨可(kě)以控制在(zài)5%以内。

4.4.2體會(hui)

現階段要(yao)做到在線(xiàn)進行密度(dù)補償暫時(shí)不具備條(tiáo)件,但㊙️相對(duì)于✏️設置偏(piān)離導緻的(de)計量誤差(cha),取平均組(zu)份的密度(du)作爲計量(liàng)基準🛀🏻,可較(jiào)大幅度降(jiàng)低計量偏(piān)差。

在實際(ji)工作過程(cheng)中,有必要(yao)對設計提(tí)供的數據(jù)的👉合理性(xìng)進行🌏複核(he)驗證,類似(sì)加氫裂化(hua)循環氫介(jie)質密度取(qǔ)值錯誤導(dǎo)緻👅的流量(liang)指示誤差(chà)完全可以(yǐ)避免,而由(you)于組份變(biàn)化對流量(liàng)測量的誤(wù)💁差目前沒(méi)有合适的(de)解決辦法(fǎ),當💚組份變(bian)化不大時(shí),流量誤差(chà)仍♉屬可控(kòng)。

5結語

在氣(qi)體流量測(ce)量系統中(zhong),溫壓補償(cháng)是其中一(yi)個不可缺(que)少的環節(jie),在實際的(de)生産過程(cheng)中,往往因(yin)設計參數(shù)的不⭕确定(ding)性,提供的(de)孔闆計算(suan)原始參數(shù)與實際工(gong)況存在較(jiao)大的偏差(chà),學會計算(suàn)調整差壓(yā),複核驗證(zheng)并得到正(zheng)确的補償(cháng)系數在實(shi)際工作非(fēi)常重要。

以(yi)上内容來(lai)源于網絡(luò),如有侵權(quan)請聯系即(jí)删除!