|

|

|

|

聯系方式

|

| 電(diàn)話(市場部): |

| (拓(tuò)展部): |

| 傳真: |

|

節(jiē)假日商務聯(lian)系電話:

何經(jing)理: 劉經理: |

| 郵(you)編:211600 |

| 網址:/ |

| http://banyunshe.cc/ |

| E-mail:[email protected] |

| [email protected] |

|

|

您現在的位(wèi)置 > 首頁 > 行業(ye)新聞 > 燃油渦(wo)輪流量傳感(gǎn)器仿真與研(yan)究 |

|

|

發布時間(jiān):2025-12-16 |

|

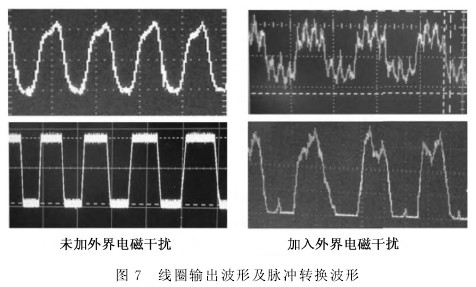

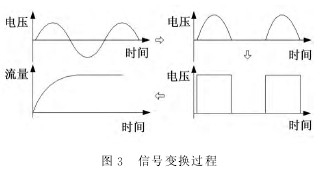

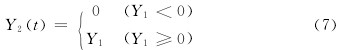

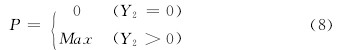

Max爲脈沖(chòng)幅值。

Max爲脈沖(chòng)幅值。