0 引言

針對瓦(wǎ)斯抽放管道中流(liu)量計量裝置不同(tóng)的安裝環境,目🈲前(qian)煤礦使用的流量(liàng)計主要有

差壓式(shi)V錐流量計

和

威力(lì)巴流量計

、熱線式(shì)流量計。差壓式V錐(zhui)流量計和威力巴(ba)流量計🤩需🧑🏾🤝🧑🏼要配置(zhì)💔信号處理儀表,但(dan)市場上配置的信(xin)号處理儀💞表隻能(neng)采集1個差壓💔信号(hao)用于計算瓦斯抽(chōu)放💜管道流量,且沒(méi)有考慮環境條件(jiàn)變化💰對流量的影(yǐng)響,不能進行實時(shí)補償,造成流量測(ce)量結果誤差較大(da)。鑒此,一種✔️具有動(dong)态補♍償的差壓式(shì)瓦斯抽放流量儀(yi)表

,可同時測試管(guǎn)道差壓、管道負壓(ya)、環境絕壓、管道溫(wen)度、管道🈲瓦斯濃度(dù)5個環境參數,并對(duì)管道瓦斯流量🈲測(cè)量進行實時補償(cháng),提高了流量測量(liàng)的準确性。

1 測量原(yuán)理及補償方法

1.1 傳(chuan)感器測量原理

差(cha)壓式V錐流量計和(hé)威力巴流量計是(shì)由傳感器和信号(hao)處理🌐儀👌表組成的(de)測量裝置。傳感器(qi)産生一個依據🏃🏻♂️流(liu)量🏃♀️大小而變化的(de)差壓。具有動态補(bǔ)償的差壓式瓦斯(si)抽放流量儀表采(cai)集相應管道差壓(yā)、管道負壓、環境絕(jué)壓、管道溫度和管(guǎn)道瓦斯濃度5個環(huán)境🐇參數,用于計算(suan)流量。常用♊的差壓(yā)式流量計體積流(liu)🏃量計算公式♍爲

式(shì)中:QV爲體積流量;k爲(wei)傳感器的結構系(xi)數;Δp爲傳感器檢測(ce)的差壓;ρ爲被測介(jiè)質的密度。

在實際(jì)生産和測試中,k,Δp和(hé)ρ都可能造成不同(tong)程度的測量誤差(cha)。其中k取決于結構(gòu)加工精密度,出廠(chang)前通過水流量♊計(ji)量裝置實流标定(dìng)确定;Δp取決于差壓(ya)傳✨感器精度,出廠(chǎng)前精度通過壓力(li)計量标校裝置标(biao)校;ρ取決于現場測(ce)試😄介質狀态,需要(yào)根據介質狀态的(de)變化進行實時動(dong)态補償。

瓦斯抽放(fang)管道内氣體壓力(lì)變化範圍一般爲(wei)-80~20kPa,溫度變化📧範圍😄爲(wei)0~40℃。管道内氣體一般(bān)由空氣、CH4及其他烷(wan)類氣體組成,空氣(qi)和CH4比例占99%以上,因(yīn)此瓦斯抽放管道(dào)内其他氣體組分(fen)幾乎可以忽略不(bú)計,但空氣和CH4的組(zu)分比例在不停變(bian)化。由此可見,介質(zhi)密💜度動态補償需(xū)要從氣🈲體壓力、溫(wēn)度💃和濃度3方面🈲來(lái)考慮。

1.2 儀表補償方(fang)法

理想氣體狀态(tai)方程:

![]()

式中:P爲絕壓(yā);V爲體積;n爲物質的(de)量;R爲比例常數;T爲(wèi)溫度‼️。

摩爾質量計(ji)算公式:

M=m/n (3)

式中:M爲摩(mo)爾質量;m爲質量。

密(mi)度計算公式:

ρ=m/V (4)

由式(shì)(2)—式(4)可得

ρ=PM/RT (5)

由式(1)和式(shi)(5)可得

由于管道内(nèi)氣體主要由CH4和空(kōng)氣組成,所以混合(hé)氣體的摩爾質量(liàng)爲

M=MK(1-C)+MJC (7)

式中:MK爲空氣的(de)摩爾質量;MJ爲CH4的摩(mo)爾質量;C爲管道氣(qì)體中CH4比㊙️例❗。

由式(6)和(he)式(7)可得

式(8)爲管道(dao)内氣體體積流量(liàng)實時動态補償模(mo)型,包含🔅了氣體溫(wēn)度、壓力和濃度補(bǔ)償,可以完全兼容(rong)應♋用在瓦斯抽放(fang)🥵系統中,使整個流(liú)量計量裝置準确(què)度達到1級。針對現(xiàn)場不能采集管道(dao)氣㊙️體濃度信号的(de)特殊情況,如果濃(nong)度變化範圍不大(da),可♻️在儀表參數中(zhong)設置管道濃度定(ding)值來進行補償。

2 硬(ying)件和軟件設計

2.1 硬(ying)件設計

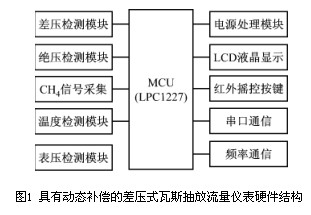

2.1.1 硬件結構(gou)

具有動态補償的(de)差壓式瓦斯抽放(fàng)流量儀表的硬件(jiàn)結構如圖👌1所示。該(gai)儀表具有4個傳感(gǎn)器模塊,分别爲差(chà)✊壓、絕壓、表壓和溫(wēn)度☀️檢測模塊,其中(zhōng)差壓和絕壓檢測(ce)模塊輸出信号經(jīng)外部16位A/D模塊AD7705轉換(huàn)後通過SPI總線由MCU采(cai)集處理計算,溫度(du)和表壓檢測模塊(kuài)輸出信号由MCU内部(bu)🙇♀️10位A/D轉換器采集轉(zhuan)換後參🌈與計算。CH4信(xìn)号來自瓦斯抽放(fàng)裝置内的CH4傳感器(qì),MCU通過頻率信号采(cǎi)集電路采集其輸(shu)入的頻率進行計(ji)算,最終計算的流(liu)量結果通過LCD顯示(shi)。在實際使用中通(tong)信🔞方式和管徑等(děng)參數可通過紅外(wài)🔱遙控器📧直接設置(zhì)。另外,電源處理模(mó)塊增加了限流和(hé)☔軟啓動處理;信号(hao)傳輸分爲總線和(hé)頻率2種數據傳輸(shu)㊙️方式,并增加光耦(ǒu)隔離🍓處理,提高抗(kang)幹擾性。

2.1.2 壓力(lì)信号處理

差壓、表(biao)壓和絕壓3路信号(hào)處理模塊基本一(yi)緻,選用1210A系列電流(liú)型壓力傳感器模(mó)塊。壓力測量範圍(wéi)内1.25mA電流輸入,0~40mV電😍壓(ya)信号輸出。輸出信(xìn)号經過運算放大(dà)器AD8572及外圍電路器(qi)件進行放大處⭐理(li),最終差壓(量程0~10kPa)和(he)絕壓(量程0~200kPa)信号通(tōng)過外部16位A/D處理,表(biao)壓(量程-100~0kPa)信号通過(guo)MCU内部10位A/D轉換。A/D轉換(huàn)精度滿足差壓準(zhǔn)✂️确度等級0.5和分辨(biàn)率0.02kPa、絕壓🈲和表壓準(zhǔn)确度等級1和分辨(bian)率0.3kPa的🌈要求。

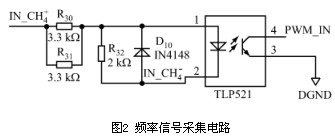

2.1.3 頻率信(xìn)号采集

CH4頻率信号(hào)采集電路如圖2所(suǒ)示。IN_CH4+和IN_CH4-分别爲CH4頻率(lǜ)信号正㊙️負輸💯入🛀端(duān),經過光耦TLP521隔離,輸(shu)出信号PWM_IN直接接入(rù)MCU進行采集處理。

2.2 軟件設計

瓦斯(si)抽放管道内氣體(tǐ)介質比較特殊,體(tǐ)現在以下方⛹🏻♀️面:①氣(qi)體介質由多種氣(qì)體混合而成;②氣體(ti)介質受🏒抽放管道(dào)前端鑽孔影響,水(shuǐ)汽成分會瞬間增(zēng)大;③現場管道布置(zhi)不合理會🚩導緻管(guǎn)🧡道内待測氣流不(bú)穩定。這些情況都(dou)會影響傳感器數(shù)據采集的穩定性(xìng),造成測量結果漂(piāo)動或瞬時失真。硬(ying)件🛀🏻上無法解決該(gāi)問題,因此在軟件(jiàn)上采用中位值平(ping)均濾波算法,該算(suan)法融合了中位值(zhi)濾波算法和算術(shu)平均濾波算法的(de)優點,可對偶然出(chū)現的脈沖幹擾起(qi)到很好的抑制作(zuò)用,同時也可提高(gao)信🏒号的平滑度。

軟(ruan)件在實用性方面(miàn)增加了以下設計(jì):①考慮到現場防🌂爆(bào)要求,儀表不能開(kāi)蓋,采用紅外遙控(kong)按鍵方式📱設置儀(yi)表參數;②根據現場(chang)不同分站通信格(gé)式的要求,設計基(ji)于标準Modbus RTU協議的RS485和(he)200~1000kHz頻🤟率輸出的2種通(tong)信方㊙️式;③根據現場(chang)管道内氣流複雜(za)度,增加濾波次數(shù)設置功能;④根據客(kè)戶使用習慣,增加(jiā)工況流量和标況(kuang)❌流量換算以及顯(xiǎn)示功能;⑤根據♉現場(chang)特殊情況,增加單(dan)參數和🐆多參數補(bǔ)償設置功能。

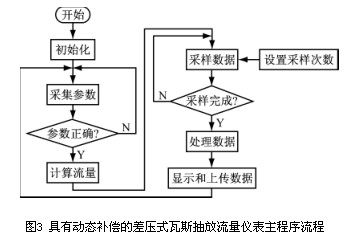

具有(you)動态補償的差壓(ya)式瓦斯抽放流量(liàng)儀表的主程序流(liu)程🔞如圖3所示。

3 性能測試

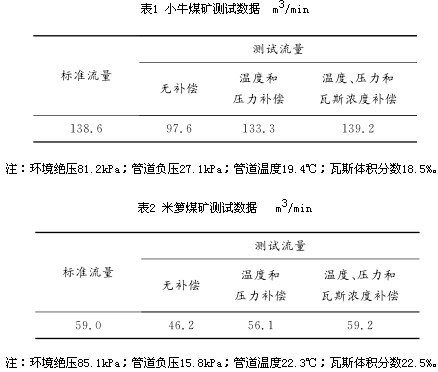

爲驗(yàn)證具有動态補償(cháng)的差壓式瓦斯抽(chou)放流量儀表✌️在水(shuǐ)汽較大、直管段短(duǎn)、有振動環境下的(de)補償性🚩能,将該流(liú)量儀☂️表配🥰合V錐流(liu)量計安裝于2套不(bú)同的瓦斯抽放管(guan)道。第1套爲貴州小(xiǎo)牛煤礦地面抽放(fang)泵站附近DN700抽放管(guan)道,該管道距離抽(chou)放泵較近,伴有一(yī)定振動,且直管段(duan)不足,流量範圍爲(wei)0~300m3/min;第🚩2套爲貴州米籮(luó)煤礦井下回風巷(xiang)DN300抽放管道,該管道(dao)經常伴😄有突👌然的(de)水流流過,流量範(fan)圍❌爲0~80m3/min。每套瓦斯抽(chou)放管道前端✨50cm處焊(han)接測試孔用于安(ān)裝标準流量計測(cè)試,标準流量計采(cǎi)用認可度較♉高的(de)熱式質量流量計(ji)。儀表🌈在2套管道上(shang)的實測數據分别(bie)見表1和表2。

從表1和(hé)表2可看出,若不采(cai)用溫度、壓力和瓦(wǎ)斯濃度補償,小牛(niú)煤礦的流量測試(shi)實時相對誤差爲(wèi)29.6%,米籮煤礦的流量(liàng)測㊙️試實時相對誤(wù)差爲21.7%,補償後的數(shù)據和标準流量偏(piān)差在準确度1級以(yi)内。目前爲止,具有(you)動态補償🙇🏻的差壓(yā)式瓦斯抽放流量(liang)儀表已穩定運行(háng)2個月,沒有💰出現由(yóu)幹擾引起的數據(ju)波動。

4 結語

介紹了(le)一種差壓式流量(liàng)儀表測量瓦斯抽(chou)放管道📐氣體流量(liàng)的補償公式及方(fāng)法,給出了該儀表(biǎo)的軟硬件設計。現(xiàn)場測試結果♌表明(ming),該儀表可從氣體(ti)溫度、壓力和濃度(du)3方面對瓦斯抽放(fang)管道氣體流量進(jìn)行實時補償,減小(xiǎo)了🌐管道流量測量(liang)誤差,能較好地抑(yì)制現場幹擾對數(shù)據采集造成的波(bo)動。