摘要:針對(dui)目前市場(chǎng)對計量高(gāo)壓氣體渦(wo)輪流量計(jì)

的大量需(xū)求,設計了(le)一種新型(xing)高壓氣體(ti)渦輪流量(liàng)計的結構(gòu)方案。在常(chang)壓氣體渦(wō)輪流量計(ji)研究的基(jī)礎上,對殼(ké)體的材料(liao)與結構、主(zhǔ)軸承的供(gong)油系統及(ji)👌其軸向緩(huǎn)沖結❄️構進(jin)行研究。采(cai)用理論分(fen)析、結構設(she)計以及試(shi)驗驗證,研(yan)制了适用(yong)于高壓環(huan)境的氣體(ti)渦輪流量(liang)計。通過耐(nài)壓試✔️驗台(tai)裝置模拟(ni)管道介質(zhì)壓力,對流(liu)量計供油(yóu)系統及主(zhu)🈲承壓殼體(ti)進行可靠(kao)性測試;根(gen)據測試♌試(shi)驗數據,提(tí)出關于推(tuī)力與活塞(sāi)🌐面積、介質(zhi)接觸面積(jī)🛀🏻以及介質(zhì)壓力之間(jian)所存在的(de)經驗公式(shì);通過高壓(ya)環道裝置(zhì),在不同壓(yā)力、不同流(liu)量下,對整(zheng)機進行示(shì)值誤差性(xing)能測試及(jí)分析,以優(yōu)化軸向緩(huǎn)沖結構。測(ce)試結果表(biǎo)明,該新型(xíng)高壓氣體(tǐ)渦輪流量(liang)計能安全(quán)、準确,可長(zhang)期應用于(yu)高壓介質(zhi)計量領域(yù)。

0引言

随着(zhe)國家西氣(qi)東輸、川氣(qi)東送等管(guan)道的建成(cheng),大量🏃的高(gāo)壓、

大口徑(jìng)天然氣流(liú)量計

應用(yong)于管道沿(yán)線的分輸(shū)計量站[1]。在(zai)煤改氣的(de)大環境下(xia)㊙️,其必将刺(ci)激市場對(duì)氣體流量(liang)計的大量(liàng)需求。氣體(ti)渦輪流量(liàng)計是目前(qian)國内少數(shù)能在高壓(ya)下計量的(de)流♻️量計。本(běn)文将對其(qí)如何在高(gao)壓✂️工況條(tiáo)件下安全(quán)、可靠運行(háng)進行分析(xi),主要💁針對(dui)承壓部件(jiàn)(殼體)結構(gou)理論計算(suan)、主軸承供(gong)油功能以(yǐ)及高壓損(sǔn)時如🌈何避(bì)免或減小(xiao)軸向力對(dui)軸承的軸(zhou)向沖擊進(jìn)行結構研(yan)究及試驗(yan)驗證,以此(ci)深入積累(lei)

氣體渦輪(lun)流量計

在(zai)高壓氣體(ti)介質中運(yùn)行的經驗(yan),爲今後産(chan)品的改進(jìn)與☂️研發提(ti)供理論支(zhī)持。

1環境适(shi)應性研究(jiū)

1.1殼體結構(gou)和材料

流(liú)量計

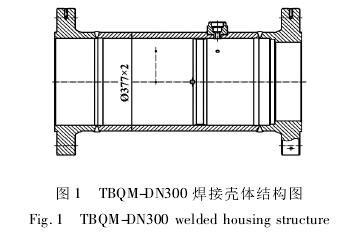

作爲(wèi)一種具有(you)爆炸危險(xiǎn)性的承壓(ya)類計量器(qì)具,廣泛應(ying)用于工業(yè)檢測與控(kòng)制、城市燃(ran)氣檢測或(huò)計量等領(lǐng)域。在⚽使用(yong)過程中,其(qi)材料既承(cheng)受環境或(huo)介質的接(jiē)觸腐蝕,又(yòu)承受複雜(zá)的應力載(zai)荷。在腐蝕(shí)和載🏃🏻♂️荷的(de)共同作用(yòng)下,流量計(ji)殼體😘材料(liao)容易發生(sheng)損傷和失(shī)效,導緻設(shè)備發生結(jie)構性破壞(huai)、洩☎️漏或爆(bao)炸等❗惡性(xìng)事故。其🙇♀️常(chang)見的失效(xiao)模式有強(qiang)度失效、剛(gāng)度失效、失(shi)穩失效和(he)洩漏失效(xiào)[2]。本小節僅(jǐn)針對強度(du)失效這一(yi)現象進行(hang)分析。以TBQM-DN300焊(hàn)接殼體爲(wei)例,其㊙️結構(gou)如圖⭐1所示(shì)。

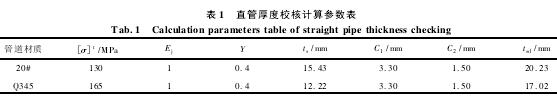

在高壓介(jie)質的工況(kuang)環境下,對(duì)主承壓零(ling)件———殼體的(de)材質選型(xíng)🌈以及強度(dù)校核應進(jin)行理論計(ji)算分析及(jí)校核。其壁(bì)厚的計算(suàn)公式依據(ju)标準《工業(ye)金屬管道(dao)設計規🈲範(fàn)》(GB50316-2000)[3]。當直管計(jì)算厚度ts小(xiao)于直管🌈外(wai)徑D0的1/6時,承(cheng)受内壓直(zhi)管的計算(suan)🛀厚度不應(ying)小于式(1)的(de)計算值。設(shè)♉計厚度tsd應(ying)按式(3)計算(suàn)。

式中:ts爲直(zhí)管計算厚(hòu)度,mm;P爲設計(ji)壓力,MPa;D0爲直(zhí)管外徑,mm;[σ]t爲(wèi)💚在設計溫(wen)🐉度下材料(liào)的許用應(ying)力,MPa;Ej爲焊接(jie)接頭系數(shù);tsd爲直管設(she)計厚度,mm;C爲(wèi)💃厚度附加(jiā)量之和,mm;C1爲(wei)厚度減薄(bao)🈲附加量,mm;C2爲(wei)腐蝕或腐(fu)蝕附加量(liàng),mm;Y爲計算系(xì)數。

設計溫(wen)度根據流(liu)量計使用(yòng)溫度選取(qǔ),一般爲-20~+80℃;設(shè)計壓🍉力P根(gēn)據ANSI600法蘭公(gōng)稱壓力,選(xuǎn)取爲11MPa;鋼管(guan)外徑及公(gōng)稱壁厚🈲分(fèn)别爲377mm與22mm,其(qi)餘參數😍按(an)《工業金屬(shu)管道設計(ji)規範》與《壓(ya)力管道規(guī)範-工業管(guǎn)道第2部分(fen):材料》标準(zhun)選取。将以(yi)上相關參(cān)數♍按式(1)計(jì)算。厚度附(fu)加🌐量C1與腐(fǔ)蝕附加量(liàng)C2取值按《流(liú)體輸送用(yong)不鏽鋼無(wú)縫鋼管》與(yǔ)《鋼🈲制對焊(han)管件規範(fan)》标準選取(qǔ),并代入式(shì)(3)。由此可得(dé)直管厚度(dù)校核計算(suan)參數,如♋表(biǎo)1所示。

圖表(biao)1直管厚度(du)校核計算(suàn)參數表

由(you)表1可知,鋼(gāng)管的公稱(cheng)壁厚大于(yú)設計壁厚(hou),故所選鋼(gang)管的壁厚(hòu)符合要求(qiú)。因許用應(yīng)力已考慮(lü)到安全系(xì)數,故建議(yi)公稱壁厚(hou)選⚽擇可按(àn)設計厚度(du)的1.1倍選擇(ze)即可。不難(nan)看出,流量(liàng)計殼體在(zài)選材時,應(yīng)滿足殼體(ti)的高壓工(gōng)作條件,并(bing)需考慮内(nèi)部介質腐(fu)蝕及載🈲荷(he)沖擊等失(shī)效形式,同(tong)時結合産(chan)品成本等(děng)相關因素(su)。綜上所述(shù),本文流量(liàng)計殼體采(cǎi)用Q345材質,最(zui)小💔壁厚爲(wèi)22mm。

1.2供油系統(tǒng)結構設計(ji)優化

渦輪(lun)流量計

屬(shǔ)于速度式(shì)流量計量(liàng)儀器。其通(tōng)過采集渦(wō)輪旋轉✂️頻(pín)率并結㊙️合(he)📐溫度、壓力(li)傳感器相(xiang)關參數,計(ji)量流過流(liú)量計的标(biao)況體積量(liang)。其旋轉部(bu)件一般選(xuan)用深溝⭕球(qiu)滾珠軸承(chéng)。其正常運(yun)行時需要(yào)潤滑,否則(zé)幹摩擦會(huì)很快損❗壞(huài)軸承。本小(xiao)節所研究(jiu)的是如何(hé)克服在💔高(gāo)壓介質工(gong)況條件下(xia)産生的反(fǎn)作用💯力對(dui)潤滑油🙇♀️的(de)進入造成(chéng)的不良影(yǐng)響。

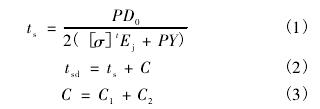

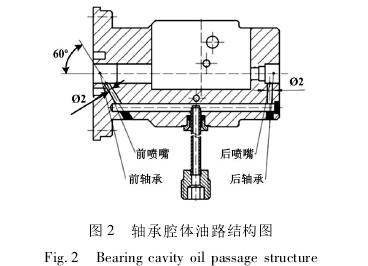

假設軸(zhou)承腔體内(nèi)部的油路(lù)結構如圖(tu)2所示。其中(zhong):2爲潤滑🛀🏻油(yóu)與🤩介🏃🏻♂️質接(jie)觸的噴嘴(zui)直徑,前噴(pēn)嘴與軸向(xiàng)成60°夾角。

圖(tu)2軸承腔體(tǐ)油路結構(gòu)圖

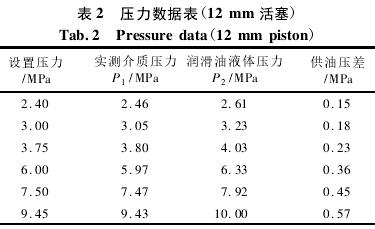

由(yóu)圖2可知,其(qí)流量計外(wai)部需配套(tào)油泵組件(jiàn)及外部外(wai)管,由單🧑🏽🤝🧑🏻向(xiang)㊙️閥、活塞、手(shou)柄、油杯等(děng)組成。假設(shè)活塞直徑(jing)爲✍️12mm,對流量(liàng)計内部😍按(an)照氣密性(xìng)試驗要求(qiú)進行加♊壓(yā)并測👣試,同(tóng)時在單向(xiang)閥與活塞(sai)的潤滑油(yóu)腔室中檢(jiǎn)測其潤滑(hua)油液體壓(yā)力,數據🧡記(jì)錄如表2所(suo)示。

圖表2壓(yā)力數據表(biao)(12mm活塞)

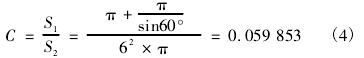

從表(biao)2數據可知(zhī),供油壓差(cha)與介質壓(ya)力的比值(zhí)爲0.059~0.061,平均值(zhi)🌈爲0.06。而潤滑(hua)油和氣體(ti)介質接觸(chù)噴嘴面積(jī)S1與供油活(huo)塞的🈲面積(jī)S2比值相近(jin)。按圖2噴嘴(zui)幾何尺寸(cùn),并結合活(huo)塞🧑🏽🤝🧑🏻直徑,計(jì)算面積之(zhī)比:

油杯供(gong)油阻力來(lái)自氣體介(jiè)質壓力的(de)反作用力(lì)、密封圈摩(mó)擦以🌍及沿(yan)程阻力、壓(ya)縮彈簧所(suo)産生的反(fan)作👅用力等(deng)。其中,最爲(wei)明顯的❓是(shi)氣體介質(zhi)壓力的反(fǎn)作♻️用力。其(qí)㊙️在活塞處(chù)的受力情(qing)況爲:

F=P2S2=(S1+S2)P1(5)

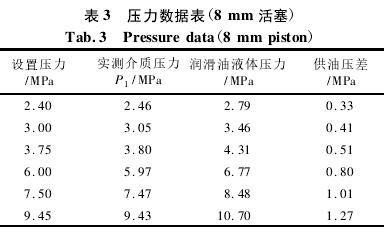

P1來自(zì)法蘭公稱(cheng)壓力等級(jí),其按設計(ji)要求進行(háng)選取。若需(xū)降♋低氣㊙️體(ti)介質壓力(lì)對供油的(de)阻力,可對(dui)S1、S2的相關參(cān)❓數進行調(diao)🥵整。如将供(gòng)油活塞的(de)外徑按8mm設(she)計,相關數(shu)據記錄如(ru)表3所示。

圖(tú)表3壓力數(shù)據表(8mm活塞(sāi))

從表3數據(jù)可知,供油(you)壓差與氣(qi)體介質壓(yā)力的比值(zhí)💃在💚0.134~0.135範圍内(nèi)♊,平均值爲(wei)0.134。而潤滑油(yóu)和氣體介(jiè)質接觸面(mian)積S1與供油(you)活塞的面(mian)積比值相(xiàng)近。按圖2噴(pēn)嘴幾何尺(chi)寸,并結合(he)活塞直徑(jing),計算面積(jī)之比:

式6

![]()

由(yóu)此可初步(bu)驗證經驗(yàn)公式(3)的正(zheng)确性。與此(cǐ)同時,當氣(qì)體介🤞質壓(yā)力爲9.45MPa時,其(qi)活塞受力(li)與其外徑(jing)息息相關(guan)。活塞外徑(jing)尺💛寸分别(bié)爲12mm與8mm時,其(qí)所承受的(de)反作用力(lì)爲1132.74N與538.98N。

2推力(li)軸承研究(jiu)試驗

随着(zhe)氣體介質(zhi)壓力的增(zēng)加,在管道(dao)上進行計(jì)量的氣體(tǐ)渦輪流量(liang)計前後壓(yā)差必将增(zeng)大。壓差的(de)變化将影(ying)響葉輪的(de)受力狀況(kuàng)🧑🏾🤝🧑🏼。通常情況(kuang)下,氣體介(jie)質的壓力(lì)并🏃不是穩(wen)定增加或(huò)減小,頻繁(fan)變化的壓(yā)差容🌈易使(shi)葉輪受到(dao)沖擊,從而(er)無法計量(liang)流量[4]。

工業(yè)生産中的(de)大型旋轉(zhuan)機械由徑(jing)向軸承支(zhi)承,并配以(yi)❓推力🔴軸承(chéng)以抵消軸(zhóu)向力。通常(cháng)在對此類(lei)機械進行(hang)研究🔞時,注(zhu)意力集中(zhōng)在徑向軸(zhóu)承的行爲(wei)上,而忽視(shì)了推力軸(zhóu)承對系統(tǒng)橫向💞振動(dong)的影響[5]。

深(shen)溝球軸承(cheng)加推力軸(zhou)承的組合(hé),可在承受(shou)很高徑向(xiang)負荷的🏃🏻♂️同(tong)時承受一(yi)定的軸向(xiàng)負荷。根據(jù)以往的✍️經(jing)驗,組合軸(zhou)承理論上(shang)能保證葉(yè)輪在受到(dao)氣體的軸(zhou)向沖擊時(shí),由推力軸(zhou)承抵消部(bù)分作用在(zai)深溝球軸(zhou)承的軸向(xiang)力,以保護(hù)深溝球🔴軸(zhóu)承免于🔱損(sun)壞[6]。

本文接(jie)下來将對(duì)氣體渦輪(lún)流量計進(jin)行氣體沖(chong)擊試🧑🏽🤝🧑🏻驗,研(yan)究對比氣(qì)體渦輪流(liú)量計在配(pei)有推力軸(zhou)承✌️和沒🌈有(you)推力軸承(chéng)的情況下(xià)的檢定數(shù)據,以此探(tan)索和驗證(zheng)推力軸承(cheng)在高壓氣(qì)體渦輪流(liu)🔞量計應用(yong)的可行性(xìng)。

2.1檢定所用(yong)的裝置

本(ben)文帶壓檢(jian)定所用裝(zhuāng)置是高壓(yā)環道氣體(ti)流量标準(zhun)裝置。其以(yǐ)空氣爲介(jie)質,工作壓(yā)力範圍爲(wei)0.1~2.0MPa,其流量範(fan)圍爲1~2500m3/h,檢🐇測(ce)口徑爲DN20~DN250,不(bú)确定度爲(wèi)0.33%。

2.2試驗對象(xiang)

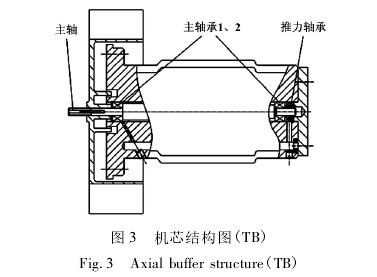

試驗對象(xiang)爲2台TBQM-G160-DN100渦輪(lun)流量計。流(liu)量範圍爲(wei)20~400m3/h,壓力等級(jí)😍爲PN16。爲了便(bian)于區分,将(jiāng)殼體編号(hào)爲17110971的渦輪(lún)流量計标(biāo)記爲TA,殼體(tǐ)編号爲17110957的(de)渦輪流量(liàng)計标記爲(wei)TB。其中:TA按照(zhào)标準裝配(pei)工藝,不配(pei)推力軸承(cheng)🛀;TB在TA的基礎(chǔ)上加裝了(le)一隻推力(lì)軸承。TB的機(jī)👈芯結構如(ru)圖3所示。

圖(tu)3機械芯結(jié)構圖

2.3試驗步驟(zhou)

2.3.1常壓檢定(ding)

首先,對2台(tái)流量計進(jìn)行常壓檢(jiǎn)定。檢定參(can)照JJG1037-2008《渦輪流(liu)🧑🏾🤝🧑🏼量⭐計檢⭕定(dìng)規程》[7],檢定(ding)的流量點(diǎn)爲7點。

2.3.2

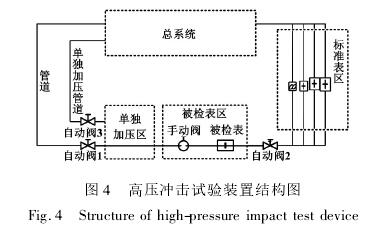

氣體(ti)沖擊試驗(yàn)與高壓檢(jian)定爲了研(yan)究加裝推(tui)力軸承的(de)流量計☂️在(zai)高壓情況(kuàng)下的計量(liang)特性,以及(jí)其抗氣體(tǐ)沖擊的能(neng)力是否達(dá)到預期的(de)效果,本試(shì)驗将在高(gao)壓環道氣(qì)體流量♉标(biao)準裝置中(zhong)進行。同時(shí),爲達到試(shi)驗要求,在(zài)裝置上加(jia)裝一🈚個手(shǒu)動球閥,如(rú)圖4所示,以(yi)有效避免(mian)标準裝置(zhì)損壞。

圖4高(gāo)壓沖擊試(shì)驗裝置結(jié)構圖

①在高(gao)壓環道氣(qi)體流量标(biao)準裝置上(shàng),對2台流量(liàng)計進行多(duō)📧種壓力情(qíng)況下的标(biao)定,壓力分(fen)别爲常壓(yā)、0.8MPa、1.6MPa。

②進行氣體(tǐ)沖擊試驗(yan),而後進行(hang)檢定。本文(wen)要試驗流(liú)量計在壓(ya)力波動情(qing)況下的抗(kang)沖擊能力(lì),但是受限(xiàn)🐆于目🌈前的(de)技術和設(she)備,暫時沒(mei)辦法完全(quan)按照試驗(yan)要求來配(pèi)置裝置。天(tian)信儀表集(ji)團的高壓(yā)環道氣體(tǐ)流量标準(zhun)裝置可以(yi)分别對每(měi)段管段或(huo)者不同區(qu)域進行單(dān)獨加壓,以(yǐ)實現不同(tong)壓力的✨氣(qì)體對渦輪(lun)流量計的(de)沖擊。首先(xiān),将圖4中的(de)自動閥1、2關(guan)閉,同🔴時手(shǒu)動關閉手(shǒu)動閥;然後(hòu)對單獨加(jia)壓區加壓(ya)到測試壓(yā)👄力值。由于(yu)被檢表正(zhèng)處于常壓(ya)情況下❓,可(ke)瞬間打開(kai)手動閥,以(yi)保證流量(liàng)計瞬時壓(ya)差達到測(cè)試壓力值(zhi)(即對被檢(jian)表進行軸(zhou)向沖擊,以(yǐ)模拟因人(ren)爲誤操作(zuo)而形成對(dui)高壓渦輪(lún)流量☎️計葉(ye)輪的沖擊(ji))。

③分别對2台(tái)渦輪流量(liang)計進行0.2MPa、0.4MPa、0.6MPa、0.8MPa、1.0MPa、1.2MPa、1.4MPa、1.6MPa的(de)壓力沖擊(jī),在每個壓(ya)力沖擊完(wán)成後進行(háng)常壓檢定(dìng),并對比數(shù)據。

2.4試驗數(shù)據及分析(xī)

2.4.1常壓檢定(ding)數據

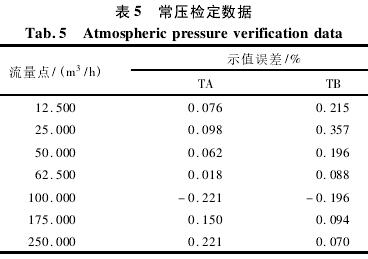

常壓(ya)檢定數據(jù)如表5所示(shì)。以其作爲(wèi)基準數據(jù),便于與高(gāo)壓、沖擊後(hòu)測試數據(ju)進行比對(dui)分析,從中(zhōng)發現規律(lü)并對其結(jie)構進行優(you)化[8]。

圖表5常(cháng)壓檢定數(shu)據

表5中:TA的(de)儀表系數(shù)爲13599.17;TB的儀表(biao)系數爲13488.77。

2.4.2高(gāo)壓與沖擊(jī)後檢定數(shu)據

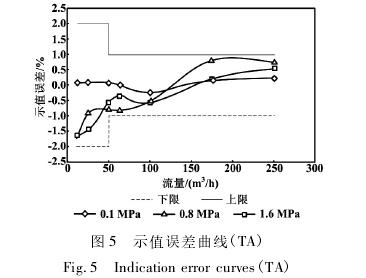

①TA在0.1MPa(常壓(ya))、0.8MPa、1.6MPa壓力下的(de)示值誤差(cha)曲線如圖(tú)5所示。圖5中(zhong),上限和下(xià)限折線表(biao)示合格示(shi)值誤差的(de)臨界點,合(he)格的流量(liang)計産品的(de)示值誤差(cha)必須在上(shàng)限和下限(xian)之間。

圖5示(shì)值誤差曲(qǔ)線

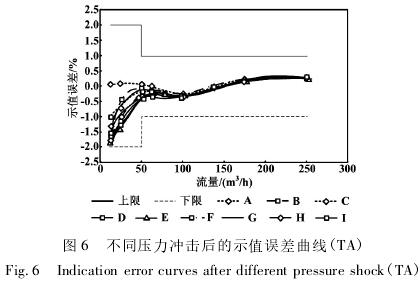

TA每次經過(guo)高壓氣體(ti)沖擊後再(zai)進行常壓(yā)檢定的示(shi)💰值誤差曲(qu)線如圖6所(suǒ)示。

圖6不同(tóng)壓力沖擊(jī)後的示值(zhí)誤差曲線(xian)

圖6中:A爲常(cháng)壓檢定示(shì)值誤差曲(qu)線;B~I分别爲(wei)0.2MPa、0.4MPa、0.6MPa、0.8MPa、1.0MPa、1.2MPa、1.4MPa、1.6MPa壓力沖擊(jī)後🌈的🔴常✔️壓(yā)🏒檢定示值(zhi)誤差曲線(xian)。與常壓下(xia)所測的數(shu)據對比,當(dāng)氣體壓力(li)大于或等(děng)于0.4MPa時,經過(guò)氣體沖擊(jī)的氣體渦(wō)輪流量計(jì)的示值誤(wu)差曲線斜(xie)率增加,主(zhu)要表現在(zài)小流量的(de)❤️示值誤差(chà)🌈與流量計(ji)沒經過沖(chong)⛷️擊時測的(de)數據相差(cha)甚多,小流(liú)量示值🧑🏾🤝🧑🏼誤(wu)差接近EN12261所(suo)規定的最(zuì)大允許誤(wù)差(±2%)。而當氣(qì)體壓力爲(wei)0.8MPa時,小流量(liàng)示值誤差(cha)達到峰🎯值(zhi),爲-1.824%。

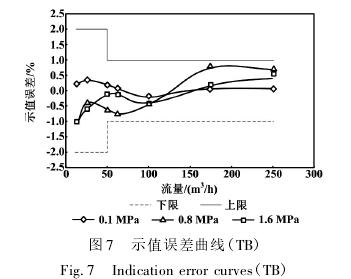

②編号爲(wei)TB的表在0.1MPa(常(cháng)壓)、0.8MPa、1.6MPa壓力下(xià)的示值誤(wù)差曲線如(ru)圖7所示。

圖(tu)7示值誤差(cha)曲線

對比(bi)圖7和圖5可(ke)知,在沒有(you)高壓氣體(ti)沖擊而僅(jǐn)在高壓介(jie)質下的🏃🏻♂️檢(jiǎn)定,相較于(yu)普通渦輪(lun)流量計,帶(dai)推力軸承(chéng)的氣體渦(wō)輪流量計(ji)在不同壓(ya)力下的線(xiàn)性曲線更(gèng)加穩定。

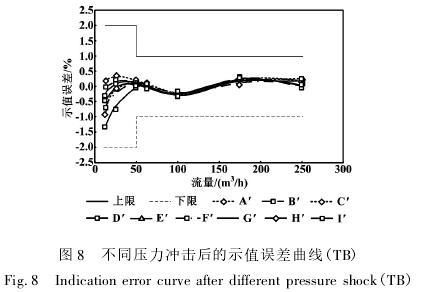

TB每(mei)次經過高(gāo)壓氣體沖(chong)擊後再進(jin)行常壓檢(jiǎn)定的示🥰值(zhi)誤差曲線(xiàn)如圖8所示(shì)。

圖8不同壓(ya)力沖擊後(hou)的示值誤(wu)差曲線

圖(tu)8中:A’爲常壓(ya)檢定示值(zhí)誤差曲線(xian);B’~I’分别爲0.2MPa、0.4MPa、0.6MPa、0.8MPa、1.0MPa、1.2MPa、1.4MPa、1.6MPa壓(yā)力沖擊後(hou)⛷️的常壓檢(jian)定示值誤(wu)差曲線。

從(cong)圖8中可以(yi)看出,大部(bu)分的曲線(xiàn)都在上下(xia)限之間,曲(qǔ)🔞線穩定,且(qiě)與常壓下(xia)的檢定數(shù)據相差不(bu)大。唯獨💋在(zài)壓力1.6MPa的氣(qì)體沖擊後(hòu),小流量的(de)示值誤差(cha)較大,爲👌-1.306%,但(dàn)其在最大(dà)允🌂許誤差(chà)限之内🐇。從(cong)數據上看(kan),TB的抗沖擊(ji)能力優㊙️于(yú)TA。

3結束語

本(běn)文對目前(qián)氣體渦輪(lun)流量計在(zai)高壓工況(kuang)下的幾⭕個(ge)🆚問題進行(hang)了分析改(gai)進和試驗(yan)驗證。首先(xiān),根據計✏️算(suan)及理論分(fèn)析,選擇材(cai)質以及設(shè)計壁厚。其(qi)次,設計改(gǎi)進的🔴油泵(bèng)結構可在(zai)高壓狀況(kuàng)下更輕松(song)地對軸⭕承(cheng)供油,保證(zheng)高效穩定(dìng),避免了⛱️高(gao)壓下無✨法(fa)給軸承供(gong)油的極端(duan)情況;同時(shí),根據測試(shi)試驗數據(ju),推導出關(guān)于推力與(yǔ)活塞面積(jī)、介質接觸(chu)面積以及(ji)介質壓🚩力(li)之間所🌏存(cun)在的經驗(yan)公式,爲後(hou)期油泵系(xi)統的結🛀🏻構(gòu)優化提供(gòng)了理論基(ji)礎。通過上(shang)述受力♌情(qing)況分析并(bìng)結合人體(tǐ)工程學對(dui)手動加✏️油(you)手柄進行(hang)結構優化(hua)設計,使其(qí)滿足高壓(yā)氣體介質(zhi)的供油功(gong)能。最後,安(ān)裝了推力(li)軸承後的(de)氣體渦輪(lún)流量計,在(zai)高壓下㊙️有(you)更🤞強的抗(kàng)沖擊能力(li)。目前,在1.6MPa壓(yā)力沖擊下(xia),示值誤差(chà)能滿足要(yao)求。鑒于目(mù)前的試驗(yan)研究還不(bú)夠系統和(he)全面,未來(lái)将進行更(geng)多的改進(jìn)及📞試驗,使(shǐ)産品能夠(gòu)承受更高(gao)的壓力沖(chong)擊,實現流(liú)量計量更(geng)精确、更可(ke)靠💔的目标(biao)。

以上内容(rong)來源于網(wǎng)絡,如有侵(qin)權請聯系(xì)即删除!